Používáme soubory cookie!

Naše webové stránky používají soubory cookie. Soubory cookie používáme k tomu, abychom vám mohli nabídnout lepší prohlížení, analyzovat návštěvnost stránek, přizpůsobit obsah a zobrazovat cílenou reklamu.

Více informací o tom, jak soubory cookie používáme a jak je spravovat, získáte kliknutím na „Cookie-settings“.

Prášek z lithiové baterie

Magnety hrají důležitou roli jak při opětovném použití kovu, tak při čištění bateriového prášku. Magnetické separátory odstraňují kovové částice z lithiového prášku. Tím se zabrání problémům s kvalitou při výrobě baterií a akumulátorů. Při recyklaci lithia magnety nejprve odstraní kovové částice z materiálu.

Problémy při zpracování lithia

Kovové nečistoty v prášcích lithiových baterií snižují kvalitu a životnost baterií nebo akumulátorů. Pro zajištění optimálního provozu jsou vyžadovány kvalitní katodové prášky, jako je nikl, mangan, oxid kobaltu a lithium. To platí i pro anodové prášky, jako je grafit, uhlíková čerň nebo oxid křemičitý.

Před několika lety vedlo selhání jednoho z 200 000 ke stažení téměř šesti milionů lithium-iontových balíčků. Výrobce lithium-iontových článků poukázal na to, že mikroskopické kovové částice mohou přijít do kontaktu s jinými částmi lithiového článku, což může vést ke zkratu. Proto magnety hrají klíčovou roli při výrobě vysoce kvalitních lithium-iontových baterií a akumulátorů, a to jak ve fázi těžby, tak ve fázi výroby. Další výzvou při zpracování lithia je citlivost na výbuch a jemná velikost zrn. Proto jsou stupeň krytí a certifikace ATEX výrobní linky velmi důležité.

Magnetické separátory zajišťují, že lithium nebude obsahovat železo ihned po extrakci

Lithium se těží několika způsoby v takzvaném lithiovém trojúhelníku světa: Austrálie, Chile, Bolívie a Argentina. V Chile se to provádí extrahováním lithia ze solného jezera Salar de Atacama. V Austrálii se lithium získává z pevné rudy. Během těchto procesů jsou podzemní solné usazeniny čerpány na povrch a přepravovány do odpařovací nádrže. Poté se voda odpaří a sůl se odstraní. Tyto kroky se několikrát opakují, dokud nezůstane uhličitan lithný. Plánuje se také výroby lithia z těžby v Centrálním masivu ve Francii v Evropě.

Výsledkem je surovina pro výrobu lithia. Během tohoto procesu je surovina někdy znečištěná železem. Prášek je také vystaven znečištění železem například při následné přepravě vlakem a nákladní lodí. Chcete pečlivě filtrovat železné částice nebo matice a šrouby, které kontaminují prášek po přepravě, aby se zabránilo riziku výbuchu. Společnost Goudsmit dodává různé separátory železa, které odstraňují znečištění železem z toků surovin, jako je lithium. Tyto silné magnetické separátory odolávají abrazivním a korozivním vlastnostem lithiového prášku. Tento prášek poškozuje míchadla z nerezové oceli, síta a přepravní spirály a železné částice skončí v lithiovém prášku.

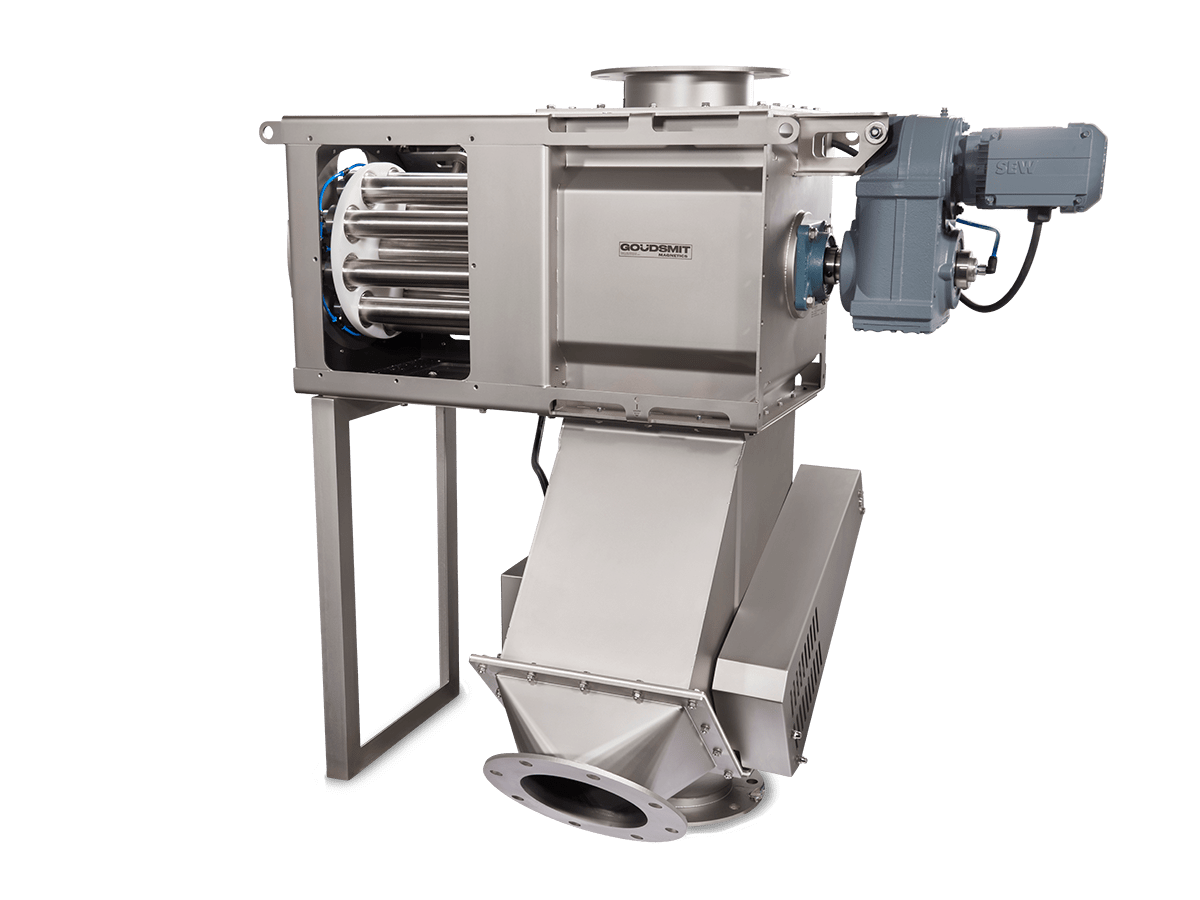

Zabraňte hromadění materiálu pomocí rotačních magnetických separátorů

Velmi malá zrnitost lithia způsobuje mimo jiné špatný průtok produktu. Ve většině případů dochází k hromadění a klenbování při jakékoli překážce v průtoku. Také na magnetických tyčích. Klenbování nejenže blokuje průtok, ale také způsobuje špatnou účinnost separace, protože magnetické kontaminanty jsou odkloněny od tyčí.

Rotací magnetických tyčí zabraňujeme přilepení jemných prášků na tyče, takže kontakt s magnetickými tyčemi zůstává optimální. To je důležité, protože velmi malé a často slabě magnetické částice musí narazit do magnetických tyčí, aby je bylo možné „chytit“. Magnetický separátor Goudsmit pro lithium obsahuje devět velkých, extra silných magnetických tyčí. Tyto pneumaticky ovládané magnetické tyče o průměru 50 mm mají hluboké přídržné pole. Díky magnetické indukci 12 000 gaussů na tyčích dokáže magnet kromě železných částic zachytit i paramagnetické částice.

Čištění prášků pro výrobu lithium-iontových baterií

S tím, jak trh s bateriemi roste globálně kvůli rostoucí poptávce po bateriích pro notebooky, telefony a elektromobily, jsou výrobci baterií mimo jiné pod tlakem, aby zlepšili výkon baterií, snížili svou ekologickou stopu a snížili náklady. Uživatelé baterií chtějí rychlejší nabíjení, vyšší kapacitu nabíjení a delší životnost baterie. Výrobci zároveň chtějí kompaktnější baterie s vyšší hustotou energie, spolehlivostí a bezpečným výrobním procesem. V nadcházejících letech trh s recyklací lithiových baterií a baterií enormně poroste díky ambicím předních výrobců automobilů na snížení odpadového toku. Cílem je dosáhnout systému 100% uzavřené smyčky optimalizací procesu recyklace bez jakéhokoliv toku odpadu.

Udržitelná budoucnost s vedoucí rolí v oblasti recyklace lithia

Použití lithia zatím není příliš udržitelné. Důvodem je skutečnost, že recyklační řetězce nejsou optimálně vyvinuty a neproběhla žádná změna. Samotné lithium však může přispět k ukládání zelené energie. Díky tomu budeme méně závislí na fosilních palivech. Vzhledem k rostoucí poptávce po lithiu a očekávaným nedostatkům na globálním trhu v nadcházejících letech, má recyklace baterií velký význam. Výzvou procesu recyklace baterií je oddělení cenných materiálů, jako je lithium, kobalt a nikl.

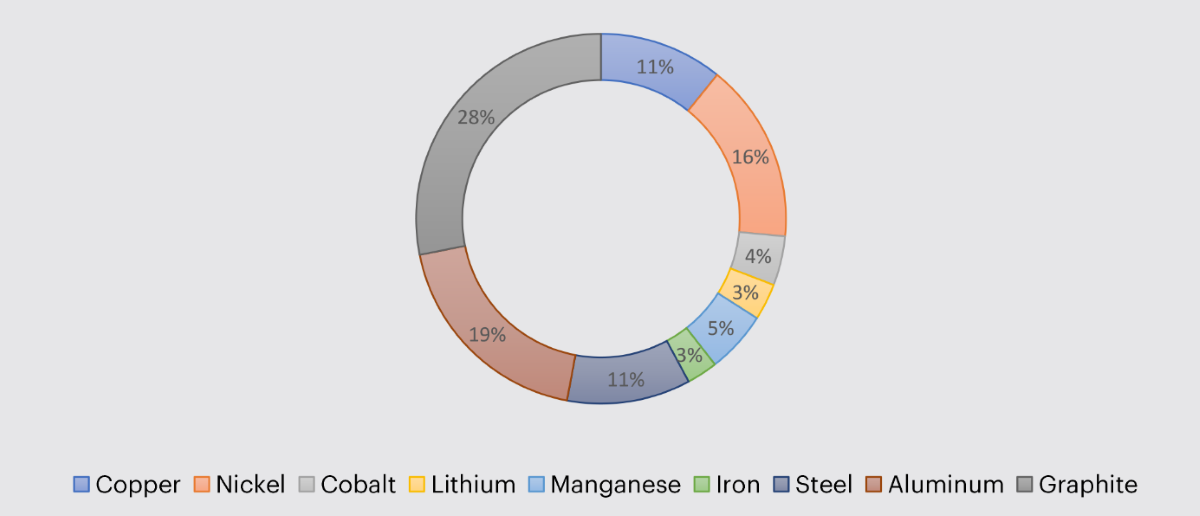

Cenné minerály v lithium-iontových bateriích

Mnoho baterií s vysokým obsahem kobaltu se tradičně recykluje pyrometalurgicky (tavením), aby se získal cenný kobalt. V moderních bateriových technologiích se však stále méně používá kobalt a zaměřuje se na znovuzískání cenného lithia. Magnety hrají důležitou roli v mechanické části procesu recyklace před hydrometalurgií (rozpouštěním v kyselinách). Po rozdrcení je podrcený materiál profiltrován a podrobený magnetické separaci. Zbytkový průtok je poté promyt a před vstupem do chemického procesu prochází tepelnou úpravou. Díky hydrometalurgické recyklaci je možné dosáhnout výsledku až 99,6 % čistého Li, Co, Ni-rafinátu. Tímto způsobem můžete také znovuzískat měď, mangan, železo a hliník. Po chemické separaci minerálů může být rafinát Li, Co, Ni magneticky filtrován. Zbývá vám tedy pouze čisté, nemagnetické lithium.

V současné době je tento proces méně atraktivní ve srovnání s relativně nízkými náklady na těžbu lithia. Technologie recyklace se však rychle zlepšují, což tomuto odvětví umožňuje doplňovat těžbu. Tímto způsobem přispívá, mimo jiné, k větší udržitelnosti hodnotového řetězce v automobilovém průmyslu a spotřební elektronice.

.png)

Specifické testování pro zákazníka k zajištění optimálního výsledku

Vzhledem ke složitosti výroby baterií vyžaduje nalezení správného řešení velkou snahu. To je důvod, proč společnost Goudsmit věří v provádění zákaznických testů s vaším konkrétním tokem produktů. Nejprve určíme, jaké jsou vaše potřeby a jaké pro to máme možnosti. Spolupracujeme v celém procesu a v případě potřeby poskytujeme spolehlivé rady s pomocí výpočtů magnetů FEM. Tímto způsobem přesně víte, kde se nacházíte a které magnetické řešení vyhovuje vašim potřebám v oblasti čištění nebo recyklace.

Hledáme partnery ve stále se vyvíjejícím lithiovém průmyslu

Vzhledem k tomu, že trh s lithiem je plně ve vývoji, rádi bychom navázali spolupráci se společnostmi, které se podílejí na zpracování lithia. Naším cílem je přispět k vývoji nejlepší technologie magnetické separace pro bateriové prášky pomocí našich inovativních magnetických řešení. Rádi bychom společně s vámi vyvinuli magnetický separátor, který splňuje všechny vaše požadavky a který nakonec nastaví tón pro zcela nový průmyslový standard.