Utilizamos cookies

Nuestro sitio web utiliza cookies. Utilizamos cookies para ofrecerle una mejor experiencia de navegación, analizar el tráfico del sitio, personalizar el contenido y servir anuncios dirigidos.

Obtenga más información sobre cómo utilizamos las cookies y cómo gestionarlas haciendo clic en «Configuración de cookies».

Polvo de batería de litio

Los imanes desempeñan un papel importante tanto en la recuperación de metales como en la purificación del polvo de las baterías. Los separadores magnéticos retiran las partículas metálicas del polvo de litio. Esto evita problemas de calidad en la producción de baterías y acumuladores. Para reciclar el litio, los imanes eliminan primero las partículas metálicas del material.

Desafíos en el procesamiento de litio

Los contaminantes metálicos de los polvos de baterías de litio reducen la calidad y la vida útil de las baterías o acumuladores. Para garantizar un funcionamiento óptimo se requieren polvos de cátodo de una calidad perfecta, como el níquel, manganeso, óxido de cobalto y litio. Esto también es aplicable a polvos de ánodo como el grafito, el negro de humo o el sílice.

Hace varios años, un solo fallo entre 200 000 provocó la retirada de casi seis millones de baterías de iones de litio. El fabricante de las celdas de iones de litio señaló que las partículas metálicas microscópicas pueden entrar en contacto con otras partes de la celda, lo que posiblemente acabe provocando un cortocircuito. Por esa razón los imanes desempeñan un papel vital en la fabricación de baterías y acumuladores de iones de litio de alta calidad, tanto en la fase de extracción como en la de producción. Un desafío adicional en el procesamiento del litio es su sensibilidad a las explosiones y lo finos que son sus granos. Por lo tanto, la densidad del polvo y la certificación ATEX de la línea de producción cobran una gran importancia.

Los separadores magnéticos garantizan un litio sin presencia de hierro nada más salir de la fase de extracción

El litio se extrae de varias formas en el llamado triángulo del litio: Australia, Chile, Bolivia y Argentina. En Chile, esto se hace extrayendo litio del lago salado del Salar de Atacama. En Australia, el litio se extrae a partir de mineral sólido. Durante estos procesos, los depósitos de salmuera subterránea se bombean a la superficie y se transportan al estanque de evaporación. A continuación, el agua se evapora y se elimina la sal. Estos pasos se repiten varias veces, hasta que queda carbonato de litio. También se están elaborando planes en Europa para la extracción de litio de la región del Macizo Central en Francia.

El resultado es la materia prima para la producción de litio. La contaminación por hierro a veces termina en la materia prima durante este proceso. El polvo también está sometido a contaminación por hierro durante el transporte posterior que se hace por ferrocarril y barcos de carga, por ejemplo. Es preciso filtrar cuidadosamente las partículas de hierro y, por supuesto, las tuercas y pernos que pueden contaminar el polvo después del transporte, para evitar riesgos de explosión. Goudsmit suministra varios separadores de ferrita que retiran los contaminantes de hierro de los flujos de materias primas como el litio. Estos potentes separadores magnéticos soportan las propiedades abrasivas y corrosivas del polvo de litio. Este polvo daña las mezcladoras de acero inoxidable, los tamices y las espirales de transporte, y las partículas de hierro acaban mezcladas en el polvo de litio.

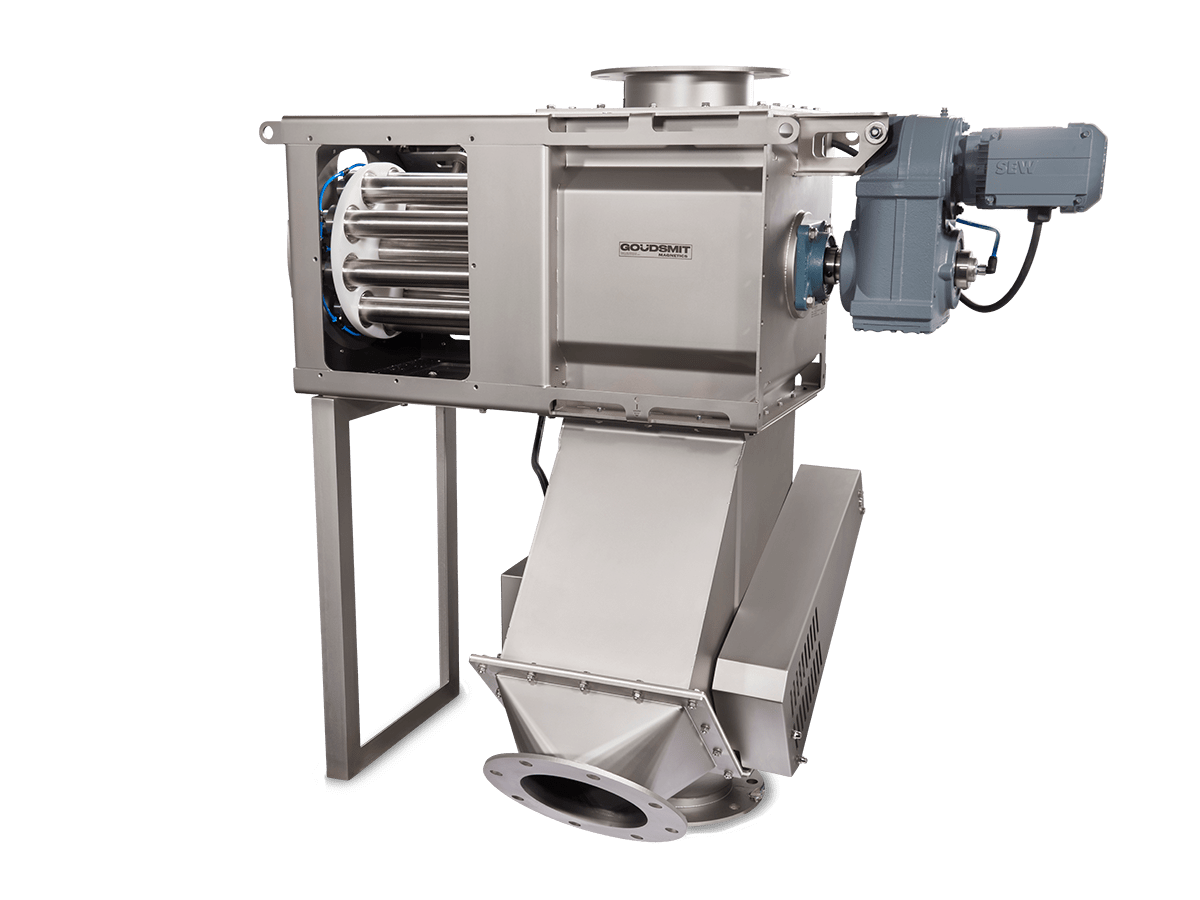

Evite la acumulación de material con separadores magnéticos rotativos

El tamaño muy pequeño de los granos de litio hace que, entre otras cosas, el producto fluya mal. En la mayoría de casos, la acumulación de material y la formación de apelmazamientos producen obstrucciones en cualquier tramo del flujo de producto. Y también en las barras magnéticas. Los apelmazamientos no solo bloquean el flujo, sino que también provocan una baja eficiencia de separación porque los contaminantes magnéticos se desvían de las barras.

Al girar las barras magnéticas, evitamos que los polvos finos se les peguen, de modo que el contacto con las barras magnéticas sigue siendo óptimo. Este punto es importante porque las partículas magnéticas muy pequeñas y débilmente magnéticas tienen que chocar con las barras magnéticas para que estas puedan “capturarlas”. El separador magnético para litio de Goudsmit contiene nueve barras magnéticas grandes y extrapotentes. Estas barras magnéticas neumáticas con un diámetro de 50 mm ofrecen un campo de retención profundo. Con una densidad de flujo de 12 000 gauss en las barras, el imán puede capturar partículas paramagnéticas además de partículas de hierro.

Polvos purificadores para la producción de baterías de iones de litio

A medida que el mercado de baterías crece a nivel mundial por la demanda creciente de baterías para ordenadores portátiles, teléfonos y automóviles eléctricos, entre otros, los fabricantes de baterías están bajo presión para mejorar el rendimiento de sus productos, reducir la huella ambiental y reducir los costes. Los usuarios de baterías quieren una carga más rápida, una mayor capacidad de carga y una mayor vida útil de la batería. Al mismo tiempo, los fabricantes quieren baterías más compactas con una mayor densidad de energía, fiabilidad y un proceso de producción seguro. En los años venideros, el mercado de reciclaje de baterías de litio y baterías en general crecerá enormemente, debido a las ambiciones de los principales fabricantes de automóviles de reducir el flujo de residuos. El objetivo es lograr un sistema en circuito cerrado al 100 %, optimizando el proceso de reciclaje, sin ningún flujo de residuos.

Un futuro sostenible con un papel líder en el reciclaje del litio

El uso de litio aún no es muy sostenible. Esto se debe al hecho de que las cadenas de reciclaje no están plenamente preparadas y no se han producido todavía las economías de escala apropiadas. Sin embargo, el propio litio tiene el potencial de contribuir al almacenamiento de energía verde. Esto nos hará menos dependientes de los combustibles fósiles. Debido al aumento de la demanda de litio y a la escasez prevista en el mercado mundial en los próximos años, el reciclaje de baterías cobra gran importancia. El desafío en el proceso de reciclaje de baterías es separar materiales valiosos como el litio, el cobalto y el níquel.

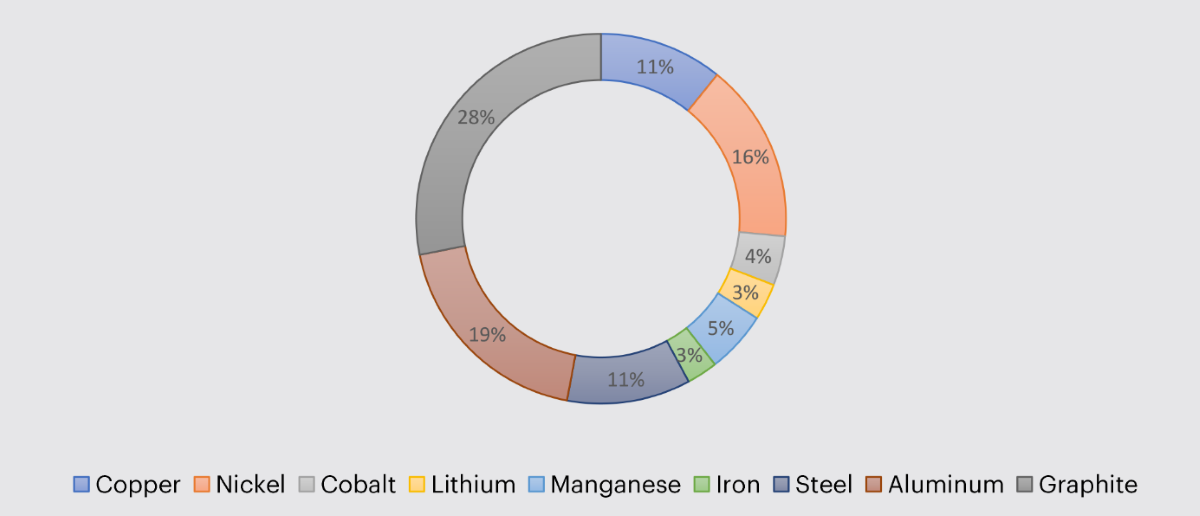

Minerales valiosos en las baterías de iones de litio

Tradicionalmente, muchas baterías con alto contenido de cobalto se reciclan mediante un proceso pirometalúrgico (por fusión) para recuperar el valioso cobalto. Sin embargo, en las modernas tecnologías de batería se utiliza cada vez menos cobalto, y el foco está en recuperar el valioso litio. Los imanes desempeñan un papel importante en la parte mecánica del proceso de reciclaje, antes de la hidrometalurgia (disolución en ácidos). Después de la trituración, el material triturado se tamiza y se separa magnéticamente. El flujo residual se lava y se somete a un tratamiento térmico antes de entrar en el proceso químico. Con el reciclaje hidrometalúrgico, es posible lograr un resultado de hasta un 99,6 % de residuos de refinado de litio, cobalto y níquel. También es posible recuperar cobre, manganeso, hierro y aluminio con este método. Después de la separación química de minerales, los residuos de refinado de litio, sodio y nitrógeno se pueden filtrar magnéticamente. Por lo tanto, solo le queda litio puro no magnético.

Actualmente, este proceso es menos atractivo en comparación con los costes relativamente bajos de la minería de litio. Sin embargo, las tecnologías de reciclaje están mejorando rápidamente, lo que permite a esta industria complementar la extracción del mineral. De esta manera, se contribuye a hacer que la cadena de valor sea más sostenible en los mercados de automoción y electrónica de consumo, entre otros.

.png)

Pruebas específicas del cliente para obtener un resultado óptimo

Debido a la complejidad de la producción de baterías, encontrar la solución adecuada puede constituir una gran misión. Por esa razón Goudsmit cree en la realización de pruebas con los clientes en sus flujos de producto específicos. Primero determinamos cuáles son sus necesidades y qué opciones tenemos para la aplicación en concreto. Colaboramos en todo el proceso y proporcionamos asesoramiento sólido con la ayuda de cálculos de imanes FEM, si es necesario. De esta forma sabrá exactamente dónde se encuentra y qué solución magnéticas se adapta a sus necesidades de purificación o reciclaje.

Buscamos socios en la industria del litio, un sector en constante desarrollo

Dado que el mercado del litio está en pleno desarrollo, nos gustaría colaborar con empresas que están activas en el procesamiento de ese mineral. Estamos dispuestos a contribuir al desarrollo de las mejores tecnologías de separación magnética para polvos de baterías con nuestras innovadoras soluciones magnéticas. Estamos ansiosos por desarrollar, junto con usted, un separador magnético que cumpla con todos sus requisitos y que, en última instancia, marque la pauta para un estándar industrial completamente nuevo.