Lithium batterijpoeder

Magneten spelen een belangrijke rol in zowel het terugwinnen van metalen als het zuiveren van batterijpoeders. Magneetscheiders verwijderen metaaldeeltjes uit lithium poeder. Zo voorkomt u kwaliteitsproblemen bij de productie van batterijen en accu's. En om lithium te recyclen halen eerst magneten de metaaldelen uit het materiaal.

Uitdagingen in lithiumverwerking

Metaalverontreinigingen in lithium batterijpoeders zorgen voor een verminderde kwaliteit en een kortere levensduur van batterijen of accu’s. Om een optimale werking te garanderen, is een perfecte kwaliteit nodig van kathodepoeders zoals nikkel, mangaan, kobaltoxide en lithium. Dat geldt ook voor anodepoeders zoals grafiet, carbon black of silica.

Een aantal jaren geleden leidde een storing van één op 200.000 tot het terugroepen van bijna zes miljoen lithium-ion-packs. De maker van de lithium-ion cellen wees erop dat microscopische metaaldeeltjes in contact kunnen komen met andere delen van de lithium cel, wat mogelijk leidt tot kortsluiting. Daarom spelen magneten, zowel bij de winning, als de productiefase, een cruciale rol in het maken van kwalitatief hoogwaardige lithium-ion batterijen en accu’s. Een extra uitdaging bij de verwerking van lithium, is de explosiegevoeligheid en fijne korrelgrootte. Daarom is de stofdichtheid en ATEX-certificering van de productielijn van groot belang.

Magneetscheiders zorgen voor ijzervrij lithium direct na winning

Lithium wordt op verschillende manieren gewonnen in de zogenaamde lithiumdriehoek van de wereld: Australië, Chili, Bolivia en Argentinië. In Chili gebeurt dit door lithium te onttrekken aan het zoutmeer van de Salar de Atacama. In Australië wint men lithium uit vaste erts. Tijdens deze processen worden ondergrondse pekelafzettingen naar de oppervlakte gepompt en naar de verdampingsvijver getransporteerd. Vervolgens verdampt het water en wordt het zout afgevoerd. Deze stappen herhalen zich een paar keer, tot er lithiumcarbonaat overblijft. Ook in Europa maakt men plannen voor het winnen van lithium uit het centraal massief in Frankrijk.

Het resultaat is de ruwe grondstof voor lithiumproductie. Er komt gedurende dit proces soms ijzervervuiling in de grondstof terecht. Ook bij vervolgtransport via bijvoorbeeld trein en vrachtschip, is het poeder aan ijzervervuiling onderhevig. IJzerdeeltjes, of bouten en moertjes die het poeder vervuilen wilt u na transport zorgvuldig uit het poeder filteren, om zo explosiegevaar te voorkomen. Goudsmit levert diverse ferro-scheiders die ijzervervuiling uit grondstofstromen zoals lithium verwijderen. Deze sterke magneetscheiders zijn bestand tegen de abrasieve en corrosieve eigenschappen van lithiumpoeder. Door dit poeder raken de RVS mixers, zeven en transportspiralen beschadigd en komen ijzerdeeltjes in het lithiumpoeder terecht.

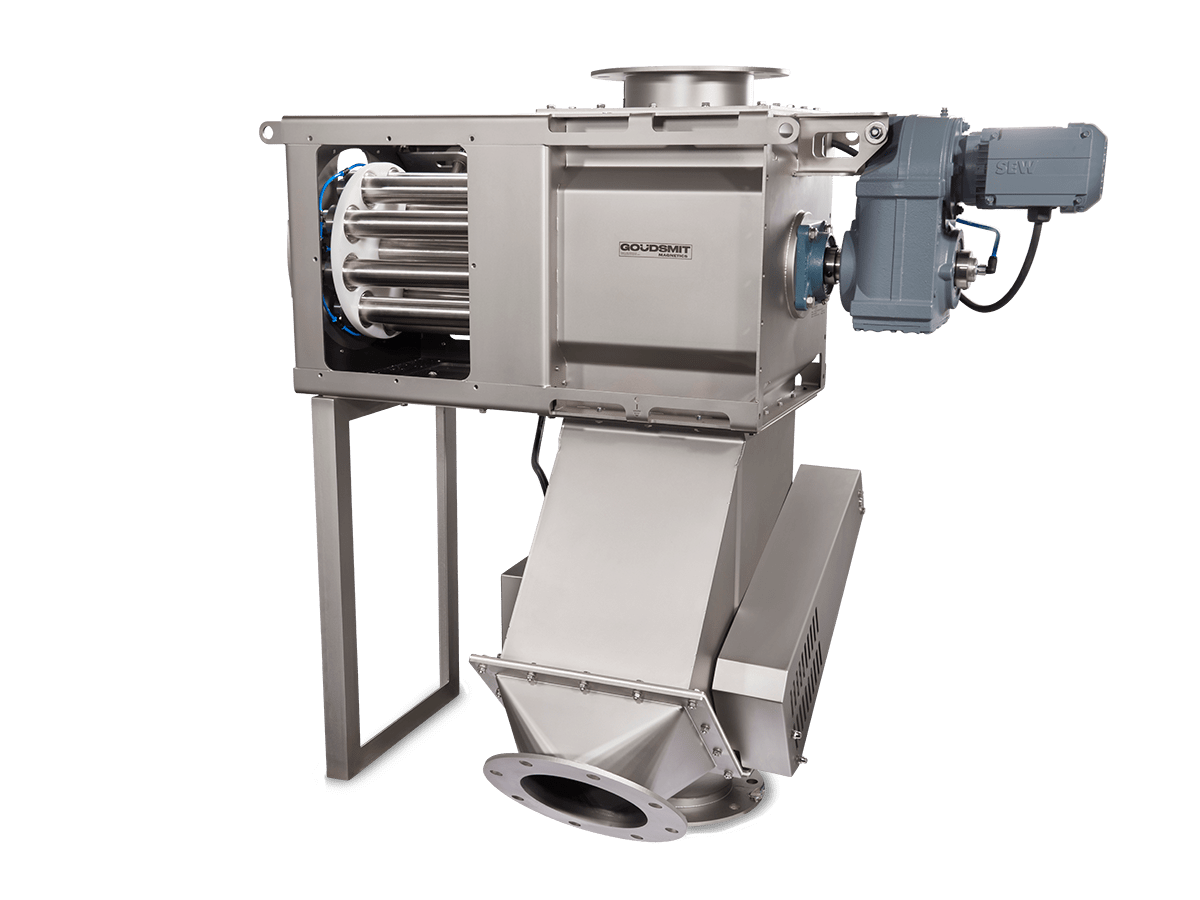

Voorkom materiaalophoping met roterende magneetscheiders

De zeer kleine korrelgrootte van lithium zorgt er onder andere voor dat het product slecht stroomt. In de meeste gevallen ontstaat materiaalophoping en brugvorming op elke obstructie in de stroom. Ook op de magneetstaven. Brugvorming blokkeert niet alleen de stroom, het zorgt ook voor een slechte scheidingsefficiëntie omdat de magnetische verontreiniging van de staven worden weggeleid.

Door de magneetstaven te roteren, voorkomen we dat fijne poeders op de staven blijven plakken, Zo blijft het contact met de magneetstaven optimaal. Dit is belangrijk omdat de zeer kleine en vaak zwakmagnetische deeltjes de magneetstaven moeten raken om ze te kunnen ‘vangen’. Goudsmits magneetscheider voor lithium bevat negen grote, extra sterke magneetstaven. Deze pneumatisch bediende magneetstaven met een diameter van 50 mm hebben een diep vangveld. Met een fluxdichtheid van 12.000 gauss op de staven kan de magneet naast ijzerdeeltjes ook paramagnetische deeltjes afvangen.

Zuiveren van poeders voor lithium-ion batterijproductie

Terwijl de batterijenmarkt wereldwijd groeit door de toenemende vraag naar accu’s voor onder meer laptops, telefoons en elektrische auto’s, staan batterijfabrikanten onder druk om de prestaties van batterijen te verbeteren, hun ecologische voetafdruk te verkleinen en kosten te verlagen. Batterijgebruikers willen sneller opladen, een hogere laadcapaciteit én een langere levensduur van een batterij. Tegelijkertijd willen producenten compactere batterijen met een hogere energiedichtheid, betrouwbaarheid en een veilig productieproces. De komende jaren zal de markt voor het recyclen van lithium batterijen en accupakketten enorm groeien, door de ambities van toonaangevende autofabrikanten om de afvalstroom te beperken. Het streven is om door optimalisatie van het recyclingproces tot een 100% closed-loop systeem te komen, zónder enige afvalstroom.

Duurzame toekomst met een hoofdrol voor lithiumrecycling

Het gebruik van lithium is momenteel nog niet heel duurzaam. Dit komt omdat de recyclingketens niet optimaal zijn ontwikkeld en er nog geen schaalvergroting heeft plaatsgevonden. Lithium zelf heeft echter wel de potentie om een bijdrage te leveren aan de opslag van groene energie. Zo worden we minder afhankelijk van fossiele brandstoffen. Vanwege de stijgende vraag naar lithium en de verwachte tekorten op de wereldmarkt in de komende jaren, is batterijrecycling van groot belang. De uitdaging in het recyclingproces van batterijen zit in het scheiden van waardevolle materialen zoals lithium, kobalt en nikkel.

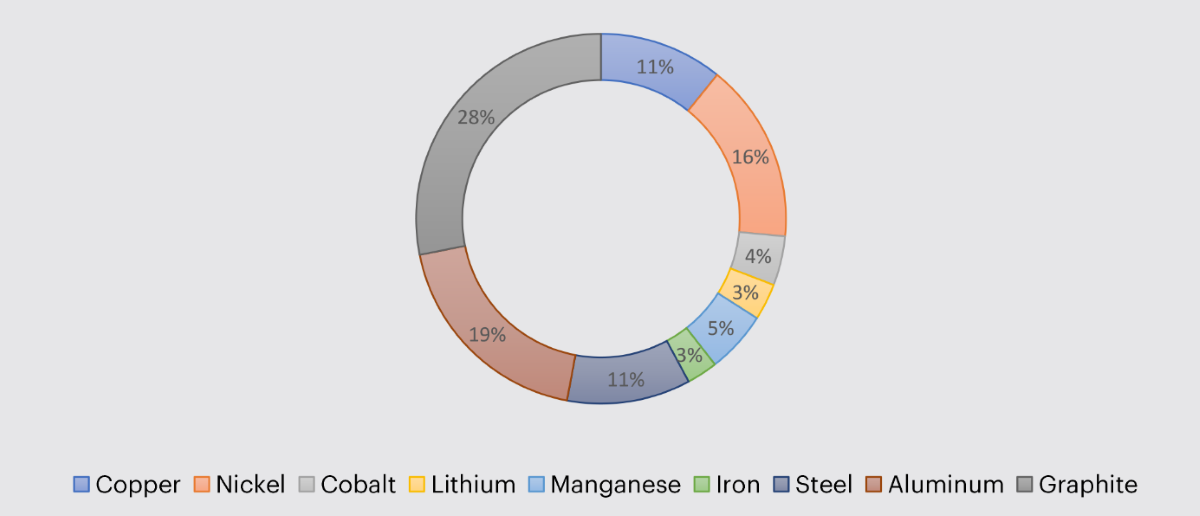

Waardevolle mineralen in lithium-ion batterijen

Traditioneel worden veel batterijen met hoge kobaltgehaltes pyrometallurgisch gerecycled (smelten), om het waardevolle kobalt terug te winnen. In moderne batterijtechnieken gebruikt men echter steeds minder kobalt en ligt de focus op terugwinnen van het waardevolle lithium. In het mechanische deel van het recycleproces, voorafgaand aan de hydrometallurgie (oplossen in zuren), spelen magneten een belangrijke rol. Na het schredden wordt het versnipperde materiaal gescreend en magnetisch gescheiden. Vervolgens wordt de reststroom gewassen en ondergaat het een hittebehandeling om dan het chemische proces in te gaan. Met hydromettallurgisch recyclen is het mogelijk om een resultaat van wel 99,6% schoon Li, Co, Ni raffinaat te bereiken. Met deze methode kunt u ook koper, mangaan, ijzer en aluminium terugwinnen. Na het chemisch scheiden van mineralen is het Li, Co, Ni raffinaat magnetisch te filteren. Zo houdt u alleen puur, niet-magnetisch, lithium over.

Momenteel is dit proces minder aantrekkelijk in vergelijking tot de relatief lage mijnbouwkosten van lithiumwinning. Maar de recyclingtechnieken verbeteren snel. Zo kan deze industrie de mijnbouw complementeren. Op deze manier draagt dit bij aan het verduurzamen van de waardeketen in onder meer de automotive en consumer-elektronica.

.png)

Klantspecifiek testen voor een optimaal resultaat

Vanwege de complexiteit van de batterijproductie kan het vinden van de juiste oplossing een grote zoektocht zijn. Daarom gelooft Goudsmit in het uitvoeren van klanttesten met uw specifieke product stroom. We stellen eerst vast wat uw behoefte is en welke mogelijkheden we daarvoor hebben. We denken mee in het hele proces en komen met een gedegen advies, indien nodig met hulp van FEM magneetberekeningen. Zo weet u precies waar u aan toe bent en welke magneetoplossing aansluit bij uw zuiverings- of recyclingvraagstuk.

Wij zoeken partners in de alsmaar ontwikkelende lithium-industrie

Omdat de lithium markt volop in ontwikkeling is, willen we graag de samenwerking aangaan met bedrijven die actief zijn in lithiumverwerking. Wij leveren met onze innovatieve magneetoplossingen graag een bijdrage aan de ontwikkeling van de beste magnetische scheidingstechnologie voor batterijpoeders. We ontwikkelen graag, sámen met u, een magneetscheider die voldoet aan al uw eisen en die uiteindelijk de toon zet voor een geheel nieuwe industriestandaard.