Używamy plików cookies!

Nasza strona używa plików cookie. Używamy plików cookie, aby zapewnić lepsze wrażenia z przeglądania, analizować ruch w witrynie, personalizować treści i wyświetlać ukierunkowane reklamy.

Dowiedz się więcej o tym, jak używamy plików cookie i jak nimi zarządzać, klikając „Ustawienia plików cookie”.

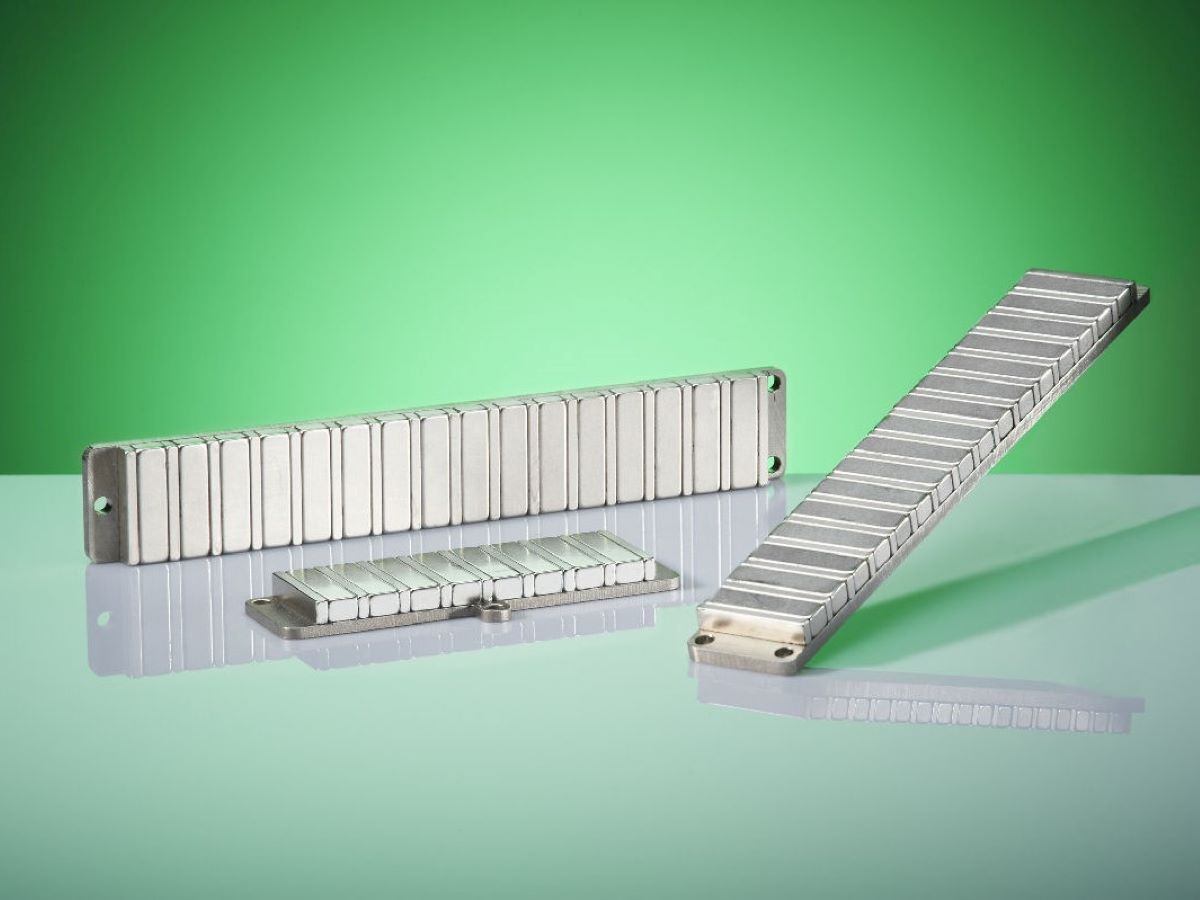

Produkcja zespołów magnesów

Zespoły magnesów, prototypy oraz serie można budować, testować i mierzyć tylko dzięki specjalistycznej wiedzy i technologii. Te często niewidoczne rozwiązania techniczne mają znaczenie.

Różne metody produkcyjne, wybór materiałów i stopy magnetyczne pozwalają nam wytwarzać spersonalizowane komponenty magnetyczne. Twój unikalny magnes z naszego magazynu. Jakie są Twoje opcje?

Spawanie ultradźwiękowe magnesów

Czy Twój produkt wymaga magnesu zamkniętego w wytrzymałej obudowie?

Dzięki spawaniu ultradźwiękowemu otrzymasz komponent magnetyczny, którego części będą prawidłowo połączone. Ta technologia ma zastosowanie w przypadku skomplikowanych kształtów i jest bardzo dokładna.

Łączenie materiałów termoplastycznych lub metalowych warstw za pomocą fal dźwiękowych o wysokiej częstotliwości nosi nazwę spawania ultradźwiękowego. Istnieją różne techniki wykonywania tej procedury. Rozróżnia się:

- uszczelnianie

- cięcie

- wstawianie

- przebijanie

- scalanie

Magnesy z obudową wykonaną metodą spawania ultradźwiękowego są wodoszczelne, hermetyczne i mają estetyczny wygląd. Gwarantowana jest powtarzalność zespołów magnesów.

Ponieważ w trakcie procesu montażu praktycznie nie jest uwalniane żadne ciepło, gwarantuje się siłę magnesu trwałego.

Spawanie ultradźwiękowe stanowi dobrą alternatywę dla klejów lub śrub.

Niezależnie od tego, czy magnes jest przeznaczony do przemysłu elektronicznego, lotniczego, motoryzacyjnego, czy medycznego – to ponieważ sam magnes jest zawsze częścią większego przedsięwzięcia, firma Goudsmit Magnetics to właściwy partner.

Mocniejszy mechanicznie magnes dzięki specjalnej obudowie.

Stopy magnetyczne są zwykle słabe. Przy ciągłym nacisku mechanicznym cząstki odłamują się i magnes traci objętość. W rezultacie pole magnetyczne ulega osłabieniu. Magnes z obudową lub garnkiem ochronnym zapobiega temu procesowi.

Również względy środowiskowe mogą narzucać stosowanie w pełni zamkniętego systemu magnetycznego. Zespół naszych doświadczonych inżynierów bada, który zespół zapewnia działanie magnetyczne wymagane przez dane zastosowanie, zwiększając w ten sposób oszczędność kosztów i żywotność rozwiązania. Różne metody produkcyjne, wybór materiałów i stopy magnetyczne pozwalają nam wytwarzać spersonalizowane zespoły magnesów.

Oferujemy wachlarz opcji montażowych pozwalających umieścić magnes w obudowie z tworzywa sztucznego, metalu żelaznego lub metalu nieżelaznego.

Klejenie magnesów

Istotnymi czynnikami dla osiągnięcia dobrego spojenia są wybór kleju i dokładna kontrola nad procesem klejenia. Dzięki naszemu wieloletniemu doświadczeniu wiemy, jak to stosować lepiej niż ktokolwiek inny.

Co jest ważne, aby prawidłowo sklelić magnesy? Właściwy klej, odpowiednia dawka i proces utwardzania określają jakość. W przeciwieństwie do spawania i lutowania, klejenie to technika łączenia, która jest odpowiednia do spajania niemal każdego materiału. Podczas procesu klejenia zwykle nie trzeba podgrzewać materiałów, które mają zostać połączone. Dzięki naszemu wieloletniemu doświadczeniu wiemy, jak stosować tę technikę łączenia magnesów i komponentów lepiej niż ktokolwiek inny.

Proces klejenia obejmuje:

- czyszczenie powierzchni

- przygotowanie powierzchni

- nakładanie kleju

- reakcję chemiczną kleju

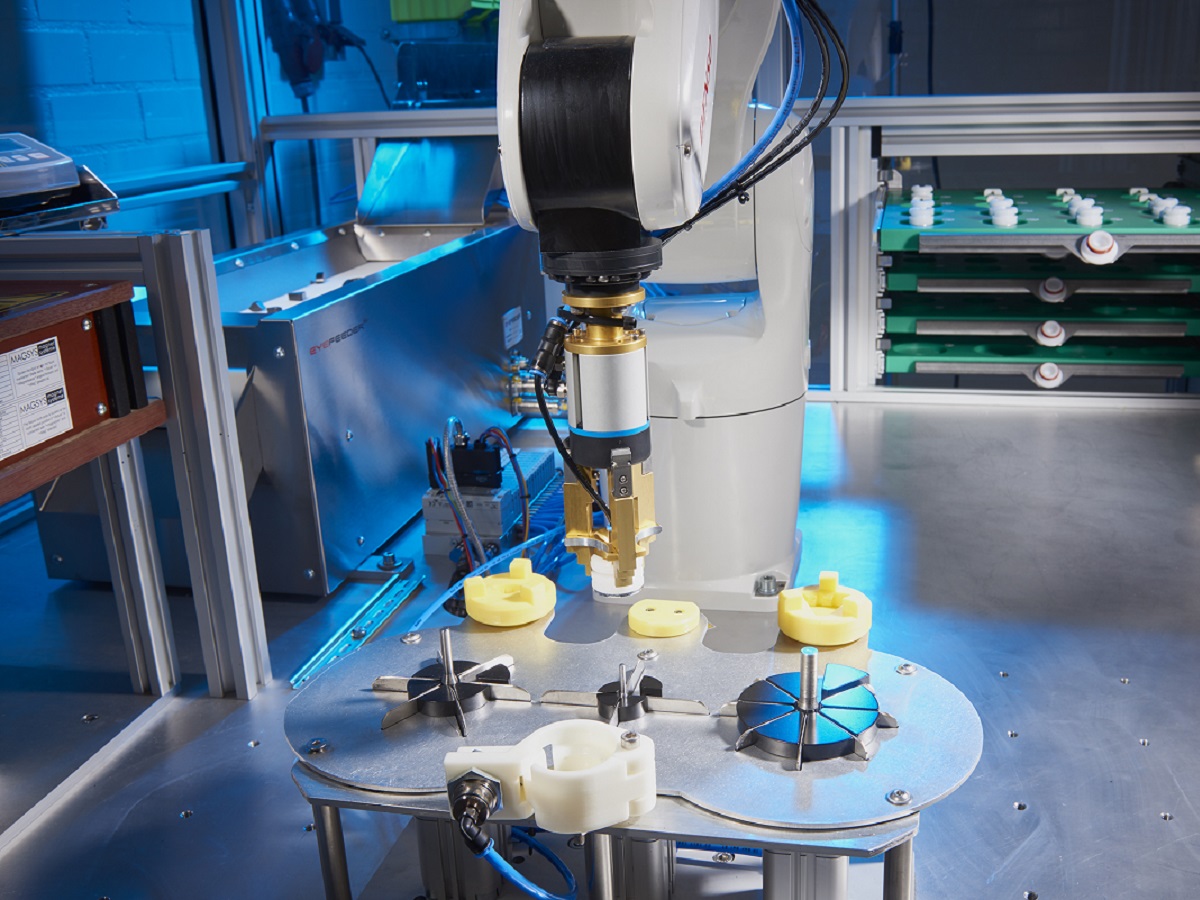

Jak kontrolujemy optymalne procesy klejenia? Nazwa RobofrOK została utworzona od wyrażenia First Run OK (Pierwszy przebieg OK) i odnosi się do naszego dedykowanego obszaru produkcyjnego. Produkujemy w nim systemy i komponenty magnetyczne, łącząc je klejeniem. Proces klejenia magnesów jest przeprowadzany w stałej temperaturze i przy odpowiedniej wilgotności. Ponadto dla jakości połączenia klejonego ważne jest nakładanie kleju pod stałym ciśnieniem.

Klejenie magnesów zapewnia niezawodne połączenia. Aby wykorzystać właściwości i proces w odpowiedni sposób, potrzebujesz specjalistów. Różne metody produkcyjne, wybór materiałów i stopy magnetyczne pozwalają nam wytwarzać spersonalizowane zespoły magnesów.

Aby zapewnić opłacalność, nasi specjaliści zbadali procesy klejenia i wiedzą, jak minimalizować awarie oraz odpady. Dzięki współpracy z właściwymi dostawcami i dzieleniu się wiedzą znamy wszystkie właściwości tej konkretnej metody łączenia.

Obtryskiwanie magnesów

Wymagania higieniczne, ochrona przed wilgocią i brudem lub większa przyczepność to powody, dla których zespoły magnesów należy pokryć powłoką gumową.

Magnes z kompletną powłoką gumową.

W procesie gumowania magnesów często używamy polimeru, aby zapewnić wodoodporność, brak pylenia i chropowatość magnesów. Konieczne jest użycie matrycy.

Istnieje wiele różnych polimerów. Wybór polimeru zależy od zastosowania i sposobu wykorzystywania zespołów magnesów. Nasi specjaliści prowadzili badania nad stosowaniem polimerów i magnesów. Jest to jedyny sposób uzyskania optymalnie działających komponentów magnetycznych.

Kompletne lub półobrobione zespoły magnesów.

Produkujemy kompletne systemy magnesów i komponenty magnetyczne do wykorzystania w Twoim własnym produkcie lub procesie produkcji. W wielu przypadkach połączenie z sobą działań montażowych skutkuje oszczędnością kosztów.

Zespół naszych doświadczonych inżynierów bada, który zespół zapewnia działanie magnetyczne wymagane przez dane zastosowanie, zwiększając w ten sposób oszczędność kosztów i żywotność rozwiązania. Różne metody produkcyjne, wybór materiałów i stopy magnetyczne pozwalają nam wytwarzać spersonalizowane zespoły magnesów.

Formowanie wtryskowe magnesów

Formowanie wtryskowe to technika produkcyjna, która polega na łączeniu magnesów i tworzyw sztucznych bez użycia klejów. Dzięki niemu możemy produkować duże ilości złożonych produktów, w które wbudowywane są magnesy.

Niski koszt dużej produkcji.

Formowanie wtryskowe jest jedną z najczęstszych technik stosowanych do kształtowania części plastikowych. Wykonanie matrycy jest kosztowne i dlatego formowanie wtryskowe sprawdza się tylko w przypadku dużej produkcji. Dzięki wielu matrycom, z wieloma identycznymi kształtami w tej samej matrycy, możemy sprawić, że produkcja seryjna będzie rentowna.

Formowanie wtryskowe szczególnie sprawdza się w przypadku materiałów o niskiej temperaturze topnienia, takich jak tworzywa termoplastyczne i termoutwardzacze z różnymi metalami.

Montaż mechaniczny

Nazwa RobofrOK została utworzona od słów „First Run OK” (Pierwsze użycie OK) i odnosi się do naszego dedykowanego obszaru produkcyjnego. W tym miejscu montujemy mechaniczne systemy magnesów i ich komponenty, które muszą spełniać wysokie wymagania jakościowe.

Jak kontrolujemy montaż mechaniczny?

Testujemy i montujemy komponenty magnetyczne w specjalnie wyposażonym obszarze produkcyjnym, zwanym RoboFroK. Montaż magnesów odbywa się w stałej temperaturze i przy prawidłowej wilgotności. Różne metody produkcyjne, wybór materiałów i stopy magnetyczne pozwalają nam wytwarzać spersonalizowane zespoły magnesów.

Jeśli chodzi o opłacalność, nasi wykwalifikowani pracownicy zbadali procesy montażu mechanicznego i wiedzą, jak minimalizować awarie oraz odpady. Dzięki współpracy z odpowiednimi dostawcami i dzieleniu się wiedzą, wiemy, jak idealnie stosować określone metody łączenia.

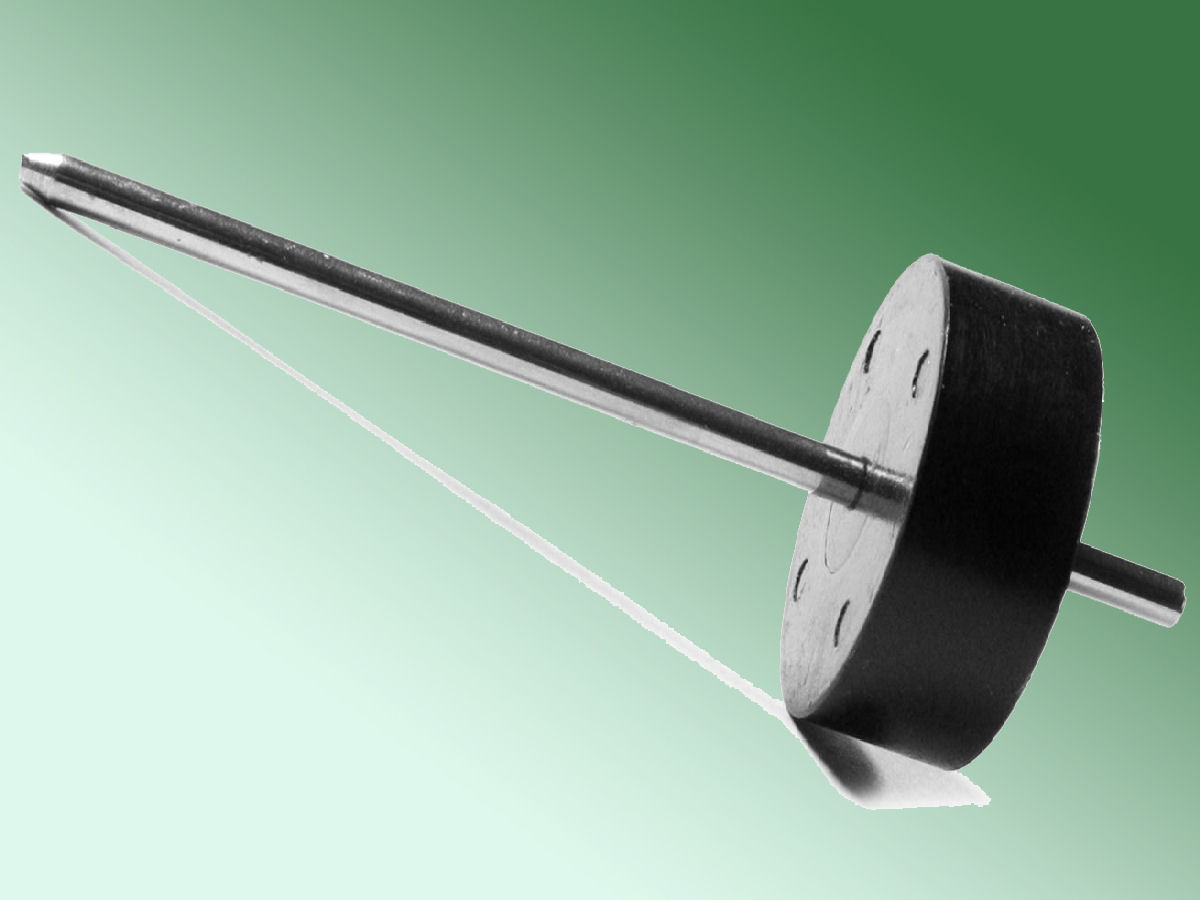

Prasowanie wtłaczane.

Wykorzystanie prasowania wtłaczanego w przypadku systemów magnesów pozwala ograniczyć czynności montażowe. Zapewnia to oszczędności w łańcuchu produkcyjnym.

Prasowanie wtłaczane to metoda łączenia, w przypadku której wałek wciska się w piastę. Montaż produktów z systemami magnesów w wersji do prasowania wtłaczanego jest prosty. Jakość i działanie produktu końcowego można określić za pomocą testów i kontroli.

Systemy magnesów w wersji do prasowania wtłaczanego zapewniają rozwiązanie krytycznych problemów z produktem i/lub procesem. Takie komponenty magnetyczne są łatwe w użytkowaniu i pozwalają oszczędzać czas i pieniądze.

W tym zakresie oferujemy standardowy asortyment uchwytów magnetyczno-pierścieniowych, a także wytwarzamy magnesy spersonalizowane.

Bezpieczne i niezawodne magnesy

Niezawodność, jakość i bezpieczeństwo zaczynają się u źródła.

Dlatego współpracujemy z siecią sprawdzonych i certyfikowanych producentów oraz dostawców. Posiadamy następujące certyfikaty: ISO 9001; IATF16949. Gwarantujemy identyfikowalność wszystkich naszych magnesów.

Magnesy, które:

- spełniają odpowiednie specyfikacje magnetyczne

- mają wysoką jakość i są niezawodne

- są certyfikowane i sprawdzane

Goudsmit Magnetics — magnes jest zawsze częścią większego przedsięwzięcia.

Zainteresowany?

Skorzystaj z naszej wiedzy, umiejętności i doświadczenia. Skontaktuj się z nami, aby uzyskać poradę lub ofertę.