Używamy plików cookies!

Nasza strona używa plików cookie. Używamy plików cookie, aby zapewnić lepsze wrażenia z przeglądania, analizować ruch w witrynie, personalizować treści i wyświetlać ukierunkowane reklamy.

Dowiedz się więcej o tym, jak używamy plików cookie i jak nimi zarządzać, klikając „Ustawienia plików cookie”.

Branża spożywcza

Konsekwencje niepożądanych cząstek metali w procesach produkcji żywności są często niejasne: od uszkodzeń maszyn i przestojów w produkcji po odrzucanie produktów i roszczenia odszkodowawcze. Pomagamy producentom żywności zapewnić bezpieczeństwo żywności i jakość procesów.

Wyzwania związane z produkcją żywności

Liczba ludności i dobrobyt na całym świecie wciąż rosną. Przełoży się to również na zwiększone zapotrzebowanie na żywność wysokiej jakości. Przemysł spożywczy wychodzi naprzeciw tym potrzebom. Małe i duże zakłady wytwarzają żywność dla miejscowej ludności lub na eksport. Każdy producent żywności chce mieć stabilną wydajność produkcji żywności, aby móc zaspokoić stały popyt na produkty.

Zapobieganie zanieczyszczeniu żywności i wycofywaniu produktów z rynku

Jednym z największych wyzwań w przemyśle spożywczym jest zapewnienie bezpieczeństwa żywności. Producent za wszelką cenę chce uniknąć zanieczyszczeń produktu, np. ciałami obcymi lub rozwojem bakterii. Prowadzi to bowiem do odrzucenia produktu lub wycofania go z rynku na dużą skalę, co w ostatecznym rozrachunku oznacza wysokie koszty i utratę reputacji.

Zanieczyszczenie metalami i rozrost bakterii w kanałach produktowych lub rurociągach

Ciała obce w postaci zanieczyszczeń metalami trafiają do produktów spożywczych przez:

- wprowadzenie materiału skażonego

- zużycie maszyn

- konserwację linii produkcyjnej

Zanieczyszczenie metalami występuje od dużych części mierzących >50 mm, takich jak śruby i nakrętki, do bardzo małych cząstek metalu o wielkości 30 µm.

Rozwój bakterii w kanale produktu może wystąpić na powierzchni, uszczelkach lub przejściach, które są trudne do oczyszczenia. Niezbędne jest więc prawidłowe czyszczenie maszyn z dobrym przepływem produktu i bezpiecznymi dla żywności częściami.

Skuteczne wychwytywanie zanieczyszczeń z żelaza i stali nierdzewnej za pomocą magnesu

Istnieje wiele typów separatorów magnetycznych, ale wybór niewłaściwego typu skutkuje zbyt niską wydajnością separacji. Parametry takie jak lepkość, rodzaj zanieczyszczeń metalicznych, gęstość, wilgotność, ciśnienie i temperatura są kluczowe dla wybrania właściwego separatora magnetycznego do konkretnego procesu.

Zapewnienie stałej jakości i wydajności

Drugim ważnym wyzwaniem jest linia produkcyjna o stałej jakości i wydajności. Na słabą pracę maszyn mogą wpływać wszystkie rodzaje czynników. Dotyczy to również magnesów na linii produkcyjnej.

Jeśli produkt stanie się zbyt gorący lub uszkadza magnesy, wydajność separacji lub siła magnetyczna może się zmniejszyć. Dlatego ważne jest częste sprawdzanie magnesów. Umożliwia to sprawdzenie, czy magnesy nadal działają prawidłowo i czy nadal spełniają międzynarodowe standardy bezpieczeństwa żywności, takie jak HACCP i EHEDG.

Kontrola magnesów za pomocą gaussometru 3D

Chętnie wykorzystamy nasze specjalistyczne umiejętności, aby Ci pomóc

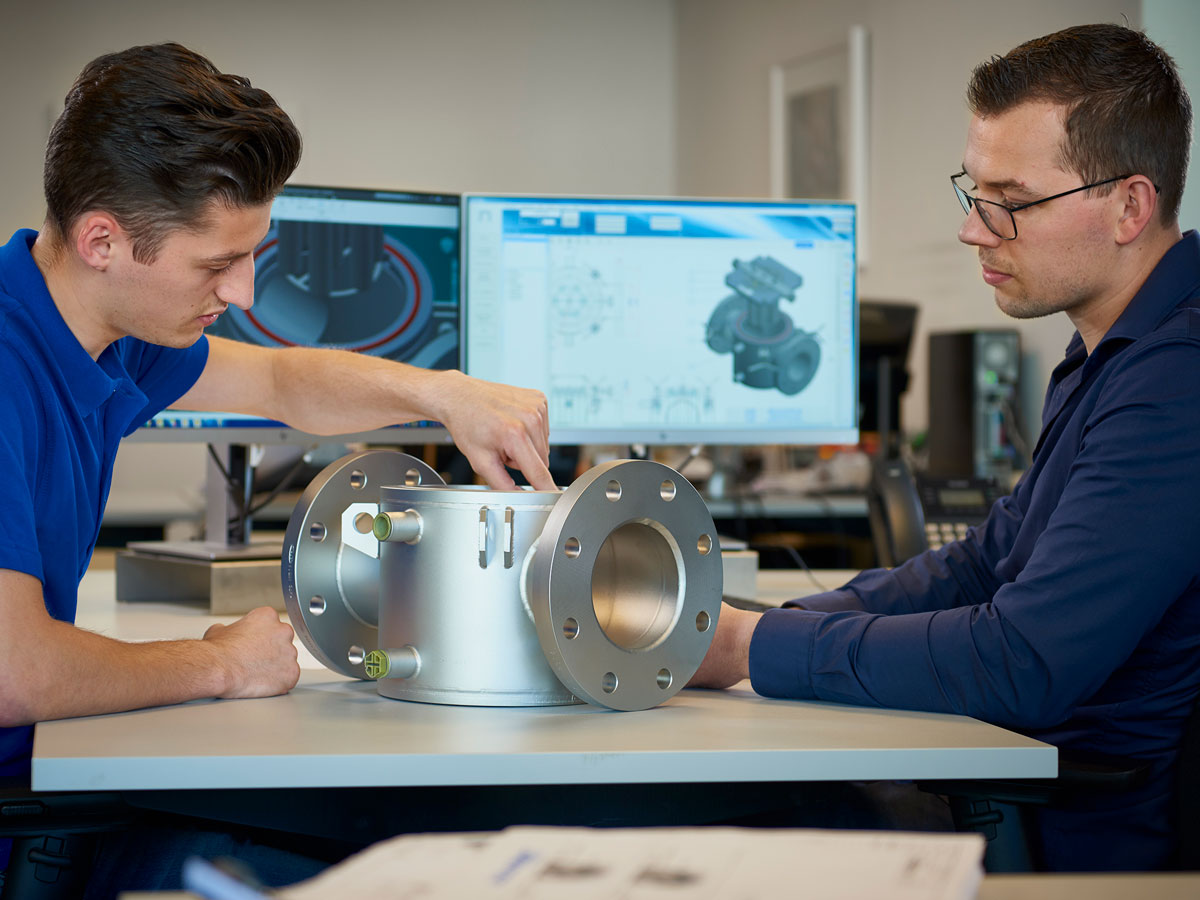

Goudsmit opracowuje i produkuje systemy magnesów do separacji żelaza i stali nierdzewnej z produktów spożywczych. Dzięki współpracy z wiodącymi producentami żywności i partnerami zdobyliśmy dużą wiedzę praktyczną. Chętnie podzielimy się naszymi spostrzeżeniami i pomożemy Ci znaleźć solidne rozwiązania dla konkretnego problemu.

Projektowanie inżynierii magnetycznej

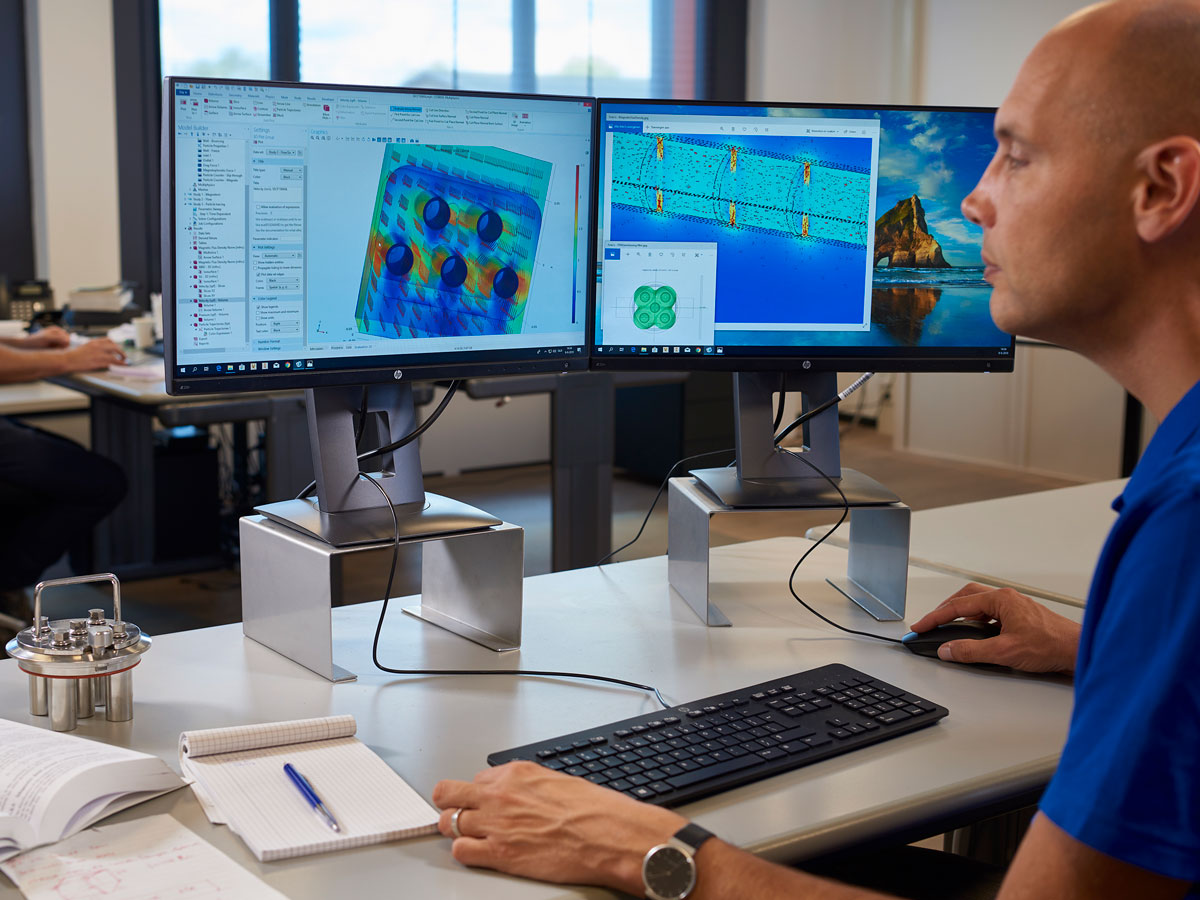

Najwyższa wydajność separacji dzięki symulacjom 3D

Obliczenia i symulacje magnesów są podstawą do projektowania wydajnych systemów magnetycznych. Nasi inżynierowie zajmujący się symulacją dokładnie przewidują wydajność magnetyczną w oparciu o zastosowanie i użytkowanie.

Dzięki tym symulacjom nasi konstruktorzy opracowują najlepsze separatory magnetyczne. Dzięki temu wydajność magnesów, wykończenie, pojemność i możliwości czyszczenia są idealnie dopasowane.

Symulacja przepływu magnetycznego

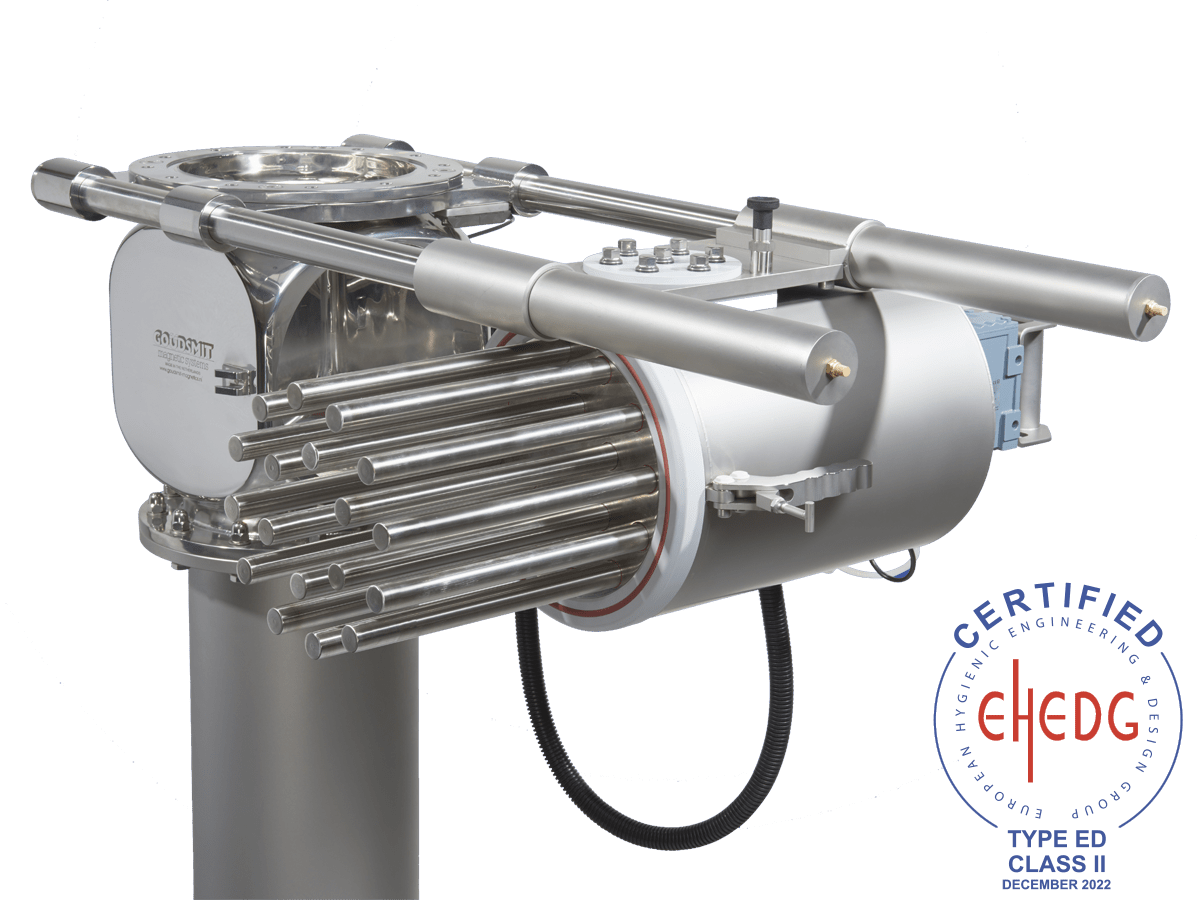

Brak zanieczyszczeń dzięki higienicznej konstrukcji EHEDG

Wiele separatorów magnetycznych Goudsmit ma certyfikat EHEDG. Konsorcjum EHEDG wyznacza standardy dla bezpiecznej i wysokiej jakości produkcji żywności. Niezależne konsorcjum jest upoważnione do certyfikowania produktów, które spełniają tę normę.

Jeśli wybierzesz jeden z naszych produktów z certyfikatem EHEDG, możesz mieć pewność, że spełnia on najwyższe standardy higieniczne z najlepszym wykończeniem. Rozwiązuje to problem zanieczyszczenia żywności w separatorze magnetycznym.

Higieniczny separator przepływowy EHEDG

Najlepsze wykończenie dzięki działowi spawalniczemu z certyfikatem HDN

Separatory magnetyczne są produkowane we własnej fabryce. To gwarantuje jakość, którą dostarczamy. Ważnym elementem zapewnienia jakości jest to, że nasi spawacze i roboty spawalnicze mają certyfikaty higieniczne HDN/PED.

„Hygienic Design Network” to partnerstwo między firmami z branży spożywczej. Ustanawia ono wytyczne i normy mające na celu zapobieganie problemom w produkcji żywności.

Dział spawalniczy firmy Goudsmit spełnia te standardy i produkuje najwyższej jakości i jakości wykończenia w zakresie higienicznych i odpornych na ciśnienie elementów spawanych.

Spawanie laserowe z certyfikatem HDN

Wiodące separatory magnetyczne do żelaza i stali nierdzewnej

Najwyższa wydajność separacji, najlepsze higieniczne wykończenie i proste opcje czyszczenia zapewniają bezkonkurencyjne separatory magnetyczne dla przemysłu spożywczego. Dzięki kompletnemu asortymentowi standardowych i specyficznych dla klienta separatorów magnetycznych zawsze mamy rozwiązanie problemów z separacją metali.

Dzięki wielu praktycznym testom w centrum testowym z różnymi proszkami, pastami i płynami wiemy, co działa, a co nie. Nasi eksperci chętnie pomogą w procesie produkcyjnym, abyśmy mogli wykorzystać wszystkie opcje, które możemy zaoferować w celu wybrania najlepszego dla rozwiązania w zakresie separacji.

Separator przepływowy Easy Cleanflow do proszków i granulatów

Zatwierdzone systemy magnesów poprzez inspekcje serwisowe

Jeżeli masz już separatory magnetyczne Goudsmit lub innej marki, chętnie Ci pomożemy przy walidacji systemów separacji.

Nasi inżynierowie serwisowi wiedzą dokładnie, gdzie i jak dokonywać pomiarów oraz przeprowadzać kontrole na miejscu za pomocą skalibrowanego gausomierza. Zapewniają one minimalne zakłócenia procesów produkcyjnych i kontrolują wszystkie systemy magnesów w krytycznych punktach. Następnie otrzymasz certyfikat kontroli wraz z ewentualnymi zaleceniami dotyczącymi optymalizacji procesu. Gwarantuje to stałą jakość procesu produkcyjnego i produktu wyjściowego.

Czy chcesz uzyskać więcej informacji? Przeczytaj blog: Branża spożywcza: dlaczego należy mierzyć magnesy?

Inżynierowie usług terenowych