Używamy plików cookies!

Nasza strona używa plików cookie. Używamy plików cookie, aby zapewnić lepsze wrażenia z przeglądania, analizować ruch w witrynie, personalizować treści i wyświetlać ukierunkowane reklamy.

Dowiedz się więcej o tym, jak używamy plików cookie i jak nimi zarządzać, klikając „Ustawienia plików cookie”.

Ceramika, minerały i sól

Piasek, glina, sól, kamień, wapno i ceramika to znane formy minerałów i materiałów ceramicznych. Ponieważ wymagania użytkowników stają się coraz bardziej wyśrubowane, produkty muszą być całkowicie wolne od metalu.

Ryzyko zanieczyszczenia metalem

Zagrożenia związane z występowaniem niechcianych metali w minerałach i ceramice obejmują spadek wartości, a następnie utratę wartości użytkowej w warunkach występowania zanieczyszczeń. W związku z tym nabywca sam musi zadbać o to, aby jego produkt był wolny od żelaza.

Minerały są wykorzystywane między innymi w branży produkcji chipów. Jeśli proszek minerałowy przeznaczony do przetworzenia jest zanieczyszczony żelazem, stanowi to problem w trakcie produkcji. Niesie to również ze sobą konsekwencje finansowe: wysokiej jakości, czysty surowiec po prostu ma wyższą wartość.

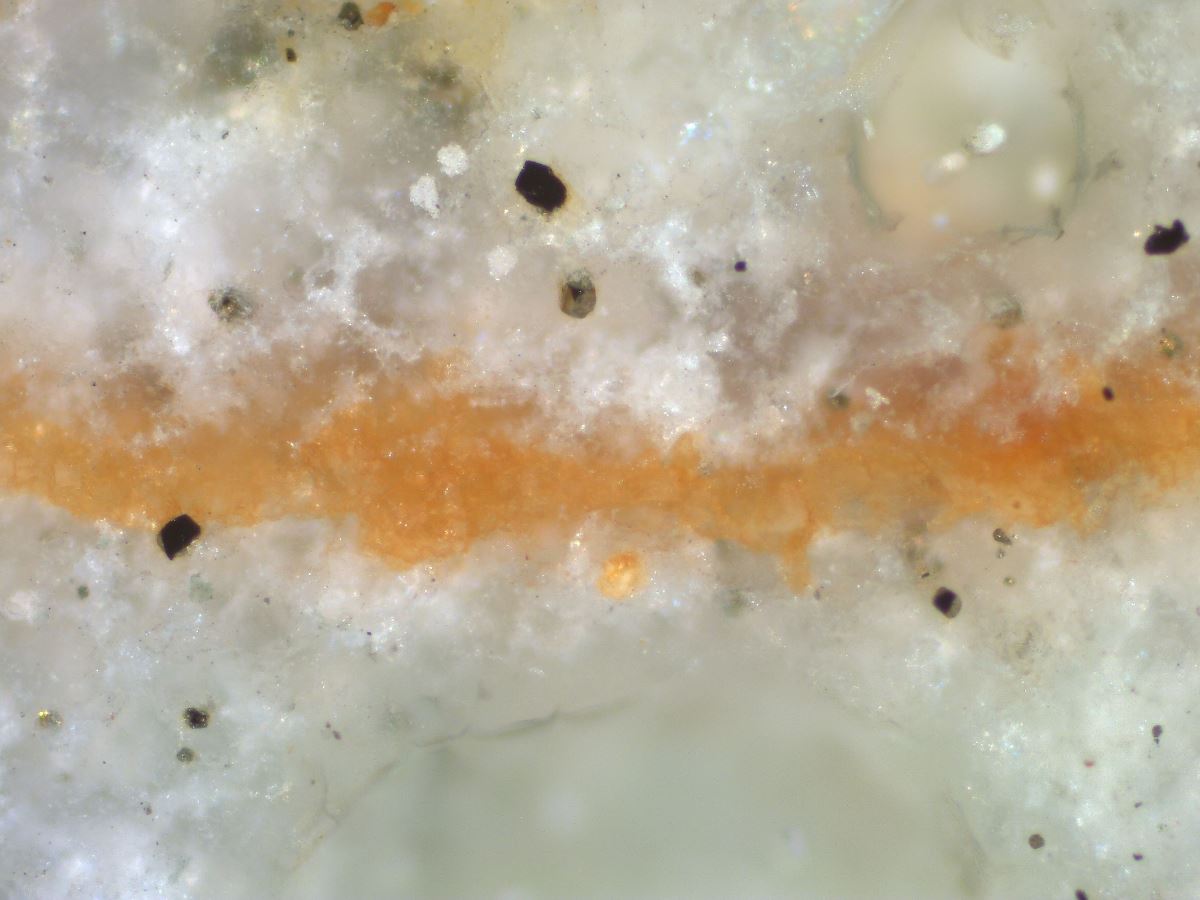

W przypadku branży ceramicznej, występowanie cząsteczek żelaza powoduje pojawianie się „czarnych plamek”, czyli cząsteczek rdzy w szkliwie i w gotowych produktach, takich jak szamot, piasek kwarcowy i skaleń.

Jednak zanieczyszczenie metalem powoduje również uszkodzenie maszyn lub szkody produkcyjne. W szczególności, odłamane zęby łyżki koparki mogą spowodować poważne uszkodzenie kruszarek, bębnów i sit. Skutkuje to przestojem i opóźnieniem produkcji, a także powiązanymi kosztami napraw i zmniejszoną wydajnością produkcyjną.

Branża ceramiczna

Magnesy odgrywają ważną rolę w branży ceramicznej. Ponieważ wymagania użytkowników stają się coraz bardziej wyśrubowane, produkty muszą być całkowicie wolne od metalu. Magnesy zapobiegają powstawaniu czarnych punktowych przebarwień i przedostawaniu się drobin rdzy do szkliwa oraz do gotowych produktów, np.: szamotu, piasku kwarcowego oraz skalenia. Kiedy surowce ceramiczne są wykorzystywane w przemyśle elektronicznym, stosowanie magnesów jest niczym innym, jak wymogiem technicznym.

Zapewnienie jakości

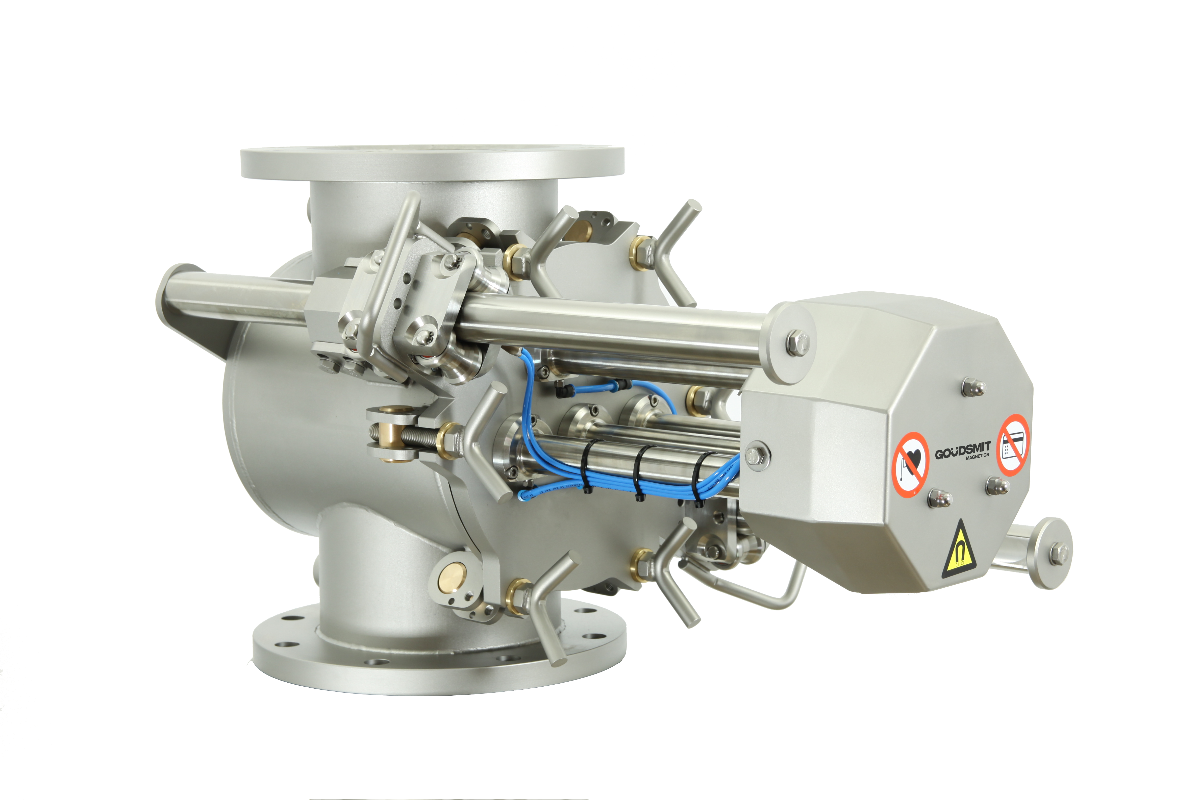

Magnesy zapewniają gwarancję: tylko właściwe magnesy mogą usuwać pojedyncze cząsteczki mikronowe z materiałów ceramicznych. W tym celu używamy bardzo silnych i specjalnie skonstruowanych filtrów magnetycznych. Aby ułatwić działanie należy pamiętać, że równie ważne jest to, iż wychwycone drobiny metalu można z łatwością usunąć. Nasze łatwe w czyszczeniu magnesy Cleanflow są doskonale dopasowane do tego.

Surowce

Intensywne wykorzystanie surowców skutkuje ich niedoborem: wysokiej jakości surowce kończą się. Producenci nadal poszukują surowców o niższej czystości i jakości. Ważne jest wtedy, aby móc usuwaćó jeszcze więcej cząsteczek metalu.

Separatory magnetyczne

Jest to powodem wysokich oczekiwań stawianych separatorom magnetycznym. Do realizacji tego celu można stosować między innymi magnetyczne separatory bębnowe, przemysłowe filtry magnetyczne i magnesy Cleanflow. W pełni penetrują one produkt i mogą usuwać drobiny metalu o rozmiarach nawet do 30 µm z płynów, szlamu oraz suchych proszków.

Stała kontrola nad produktem

W przypadku wielu typów istnieje nawet możliwość wykonania wszystkich zadań w pełni automatycznie i bez strat produkcyjnych. Magnesy zapewniają nieprzerwany nadzór nad produktami, a dzięki zastosowaniu w nich pomysłowych rozwiązań i wytrzymałej konstrukcji, praktycznie nie wykazują zapotrzebowania na konserwację.

Minerały/Rudy

Podczas wydobywania tych surowców, zanieczyszczenia żelazne często pochodzą z dwóch źródeł: z zanieczyszczeń zewnętrznych, z natury i z zanieczyszczeń od żelaznych komponentów środowiskowych. Wydobycie grubych minerałów, takich jak węgiel, ruda żelaza lub złoto, prowadzone jest z zastosowaniem ciężkiego sprzętu, w wyniku czego w produktach mogą na koniec występować niepożądane cząsteczki żelaza.

Konsekwencje obecności ciała obce

Niechciane metale lub ciała obce, pochodzące z zewnętrznych źródeł, są zwykle najważniejszym źródłem zanieczyszczenia, ponieważ wydobywanie minerałów powoduje duże zużycie urządzeń lub sprzętu górniczego.

Np. zużycie łyżek, młotów do urabiania skał lub urządzeń strzałowych i całych układów transportowych. Ale także pękanie zębów i palców łyżki lub młota do urabiania skał. Magnesy zapobiegają temu problemowi.

Który separator?

Oferujemy różnorodne separatory magnetyczne do optymalnego odżelaziania metalowych cząsteczek z płynów, zawiesin i proszków suchych. Magnetyczne separatory bębnowe, na przykład, usuwają bardzo drobne zanieczyszczenia magnetyczne (metalowe) o rozmiarze zaledwie kilku mikronów z minerałów, a tym samym zapewniają, że produkt końcowy nie zawiera żelaza. Ponieważ minerały i ceramika często mają bardzo ścierne właściwości, powlekamy te systemy magnesów dodatkową warstwą twardą, taką jak warstwa z węglika wolframu lub wykonywana metodą nachromowywania na twardo.

Magnesy usuwają również stosunkowo duże metalowe części, które są dostarczane wraz z towarami. W drodze do końcowego przetwarzania możemy umieścić potężne i duże separatory nadprzenośnikowe w różnych miejscach. W procesach rozdrabniania i wzbogacania oraz w punktach przeładunkowych magnesy także zabezpieczają instalacje przed ekstremalnymi zagrożeniami.

Sól

Wszystkie rodzaje soli często zawierają cząsteczki żelaza pochodzące ze źródła. Dotyczy to w szczególności soli pochodzących z ziemi. Jednak bardzo małe cząsteczki żelaza gromadzą się również na skutek procesu ekstrakcji i rafinacji, skrobania, przesiewania i rozbijania kryształów. Powoduje to rdzę, która skutkuje odbarwieniem soli: następnie widoczne będą czarne plamki i brązowe lub czerwone przebarwienia.

Magnesy filtrują te niepożądane cząsteczki żelaza z procesu.

Przetwarzanie soli

Cząsteczki metalu mogą być uwalniane do soli nie tylko ze źródła, ale również podczas przetwarzania. Na przykład zużyte przenośniki śrubowe. Lub zawory, podajniki wibracyjne i systemy sitowe. Wszystkie potencjalne źródła większych lub mniejszych zanieczyszczeń, z których niektóre są nawet niewidoczne gołym okiem.

Prawie wszystkie cząsteczki żelaza – w tym stal nierdzewną 304 – można usunąć za pomocą systemów magnetycznych.

Sól w przemyśle chemicznym

Przemysł chemiczny wykorzystuje wiele soli jako surowce do ekstrakcji chloru i ługu. W tym przypadku surowce również muszą mieć czysty skład. Każda forma zanieczyszczenia powoduje zakłócenie wytwarzania produktu końcowego.

Ponadto istnieje ryzyko opóźnień w procesie produkcji, a nawet uszkodzenia sprzętu procesowego, jeśli w surowcach znajdują się cząsteczki żelaza. Dostawca często jest obciążany za te straty, gdy staje się oczywiste, że źródło zanieczyszczenia występuje u niego i że nie zrobił wszystkiego, co w jego mocy, aby temu zapobiec.

Bezpieczeństwo żywności

Podczas całego procesu produkcji istnieje ryzyko pojawienia się ciał obcych. Może to być powodem odrzucenia lub wycofania z rynku pełnych partii produkcyjnych. Koszt takich zdarzeń jest niemożliwy do obliczenia. Nie wspominając o szkodach wizerunkowych.

Zarówno stopień rozpuszczenia, jak i chlorek zawarty w soli oraz czasem lekko ścierne właściwości w przypadku niektórych postaci oznaczają, że konstrukcja musi być dobrze przemyślana, a materiały i wykończenie muszą być na najwyższym poziomie. Dotyczy to również systemów magnetycznych dla procesu odżelaziania.

Filtry magnetyczne

Filtry magnetyczne stosowane w przypadku soli składają się z najwyższej jakości materiałów i są idealnie wykończone. Dlatego w branży soli pracujemy wyłącznie ze stalą nierdzewną 316L z najwyższej jakości, polerowanym i odpornym na korozję wykończeniem, aby zapobiec zamykaniu soli i występowaniu „plam po herbacie” lub „rdzy muszej”.

Polerujemy powierzchnie metali do poziomu Ra 0,4 μm, wykorzystując metodę higienicznego polerowania stałego w bębnie. Jeśli istnieje zwiększone ryzyko erozji z powodu materiałów o wyjątkowo ściernych właściwościach, nakładamy dodatkową, hartowaną powłokę na najbardziej narażone komponenty.

Zagrożenia

- Uszkodzenie maszyn procesowych w wyniku niepożądanego metalu

- Ciała obce w produkcie końcowym

- Odrzucenie z powodu zanieczyszczenia produktu

- Roszczenia odszkodowawcze w wyniku występowania ciał obcych

- Odbarwienie produktu końcowego

- Uszczerbek na reputacji spowodowany zanieczyszczeniami

Rozwiązania

- Użycie magnesów podczas rozładowywania ładunków zbiorczych

- Stosowanie magnesów na wejściu do instalacji przetwórczej/magazynu/silosu

- Pośrednie odżelazianie podczas przetwarzania soli

- Użycie magnesów jako metody końcowego czyszczenia i sprawdzania produktu końcowego przed ostatecznym pakowaniem/wysyłką

Podsumowanie

Intensywne wykorzystanie surowców skutkuje ich niedoborem: wysokiej jakości surowce kończą się. W związku z tym ludzie coraz częściej poszukują surowców o mniejszej czystości i niższej jakości. Dlatego musimy usuwać jeszcze więcej cząsteczek metalowych. Stawia to wysokie wymagania przed separatorami magnetycznymi, które muszą zapewnić separację jeszcze mniejszych cząsteczek metalu i muszą być łatwe w czyszczeniu.