Wir verwenden Cookies!

Unsere Website verwendet Cookies. Wir verwenden Cookies, um Ihnen ein besseres Surferlebnis zu bieten, den Website-Verkehr zu analysieren, Inhalte zu personalisieren und gezielte Werbung zu schalten.

Erfahren Sie mehr darüber, wie wir Cookies verwenden und wie Sie sie verwalten können, indem Sie auf „Cookie-Einstellungen“ klicken.

Lebensmittelindustrie

Unerwünschte Metallpartikel in der Lebensmittelproduktion sind folgenreich. Neben Maschinenschäden und Produktionsausfällen gehören auch Ausschussprodukte und Schadenersatzforderungen zu den Folgen. Wir unterstützen Lebensmittelhersteller dabei, Lebensmittelsicherheit und Qualitätssicherungsprozesse zu gewährleisten.

Herausforderungen in der Lebensmittelherstellung

Weltweit steigen die Bevölkerungszahl und der Wohlstand. Damit steigt auch der Bedarf an qualitativ hochwertigen Lebensmitteln. Die Lebensmittel- und Getränkeindustrie kommt diesem Bedarf nach. Betriebe jeder Größe produzieren Lebensmittel für die lokale Bevölkerung oder für den Export. Als Lebensmittelhersteller möchten Sie, dass Ihre Produktion einen stabilen Ertrag erzielt, damit Sie der Nachfrage nach Produkten gerecht werden können.

Verhindern Sie Lebensmittelverunreinigungen und Produktrückrufe

Eine der größten Herausforderungen in der Lebensmittelindustrie ist die Gewährleistung der Lebensmittelsicherheit. Vermeiden Sie unter allen Umständen, dass ein Produkt Verunreinigungen wie Fremdkörper oder Bakterien enthält. Verunreinigungen führen zu Ausschuss oder groß angelegten Produktrückrufen, die hohe Kosten und Imageschäden verursachen.

Metallverschmutzung und Bakterienwachstum in Produktkanälen oder Rohrleitungen

Fremdkörper in Form von Metallverunreinigungen gelangen folgendermaßen in Lebensmittel:

- Eintrag von verunreinigtem Material

- Maschinenabnutzung und Verschleiß

- Wartung der Produktionslinie

Metallverschmutzung wird sowohl durch große Teile über 50 mm wie Schrauben und Muttern als auch durch sehr kleine Metallpartikel von 30 µm verursacht.

Bakterienwachstum im Produktkanal kann bei schwer zu reinigenden Oberflächen, Dichtungen oder Übergängen auftreten. Leicht zu reinigende Maschinen mit gutem Produktfluss und lebensmittelechten Komponenten sind daher essentiell.

Effiziente Erfassung von Verunreinigungen aus Eisen und Edelstahl durch Magneten

Es gibt viele Arten von Magnetabscheidern und die Wahl des falschen Typs führt zu einer geringen Trenneffizienz. Parameter wie Viskosität, Art der Metallverschmutzung, Dichte, Feuchtigkeit, Druck und Temperatur sind entscheidend für die Bestimmung des richtigen Magnetabscheiders für Ihren spezifischen Prozess.

Gewähren Sie gleichbleibende Qualität und Leistung

Eine Produktionslinie mit gleichbleibender Qualität und Leistung ist die zweite große Herausforderung. Einflüsse jeder Art können dazu führen, dass eine Maschine unzureichend funktioniert. Dies gilt auch für die Magnete in Ihrer Produktionslinie.

Wenn ein Produkt zu heiß wird oder die Magnete beschädigt, können Trennvermögen oder Magnetkraft abnehmen. Deshalb ist es wichtig, dass Sie regelmäßig Magnetinspektionen durchführen. Auf diese Weise können Sie überprüfen, ob die Magnete noch ordnungsgemäß funktionieren und weiterhin internationale Standards für die Lebensmittelsicherheit wie HACCP und EHEDG erfüllen.

Magnetinspektion mit 3D-Gaussmeter

Wir helfen Ihnen gerne mit unseren Fachkenntnissen

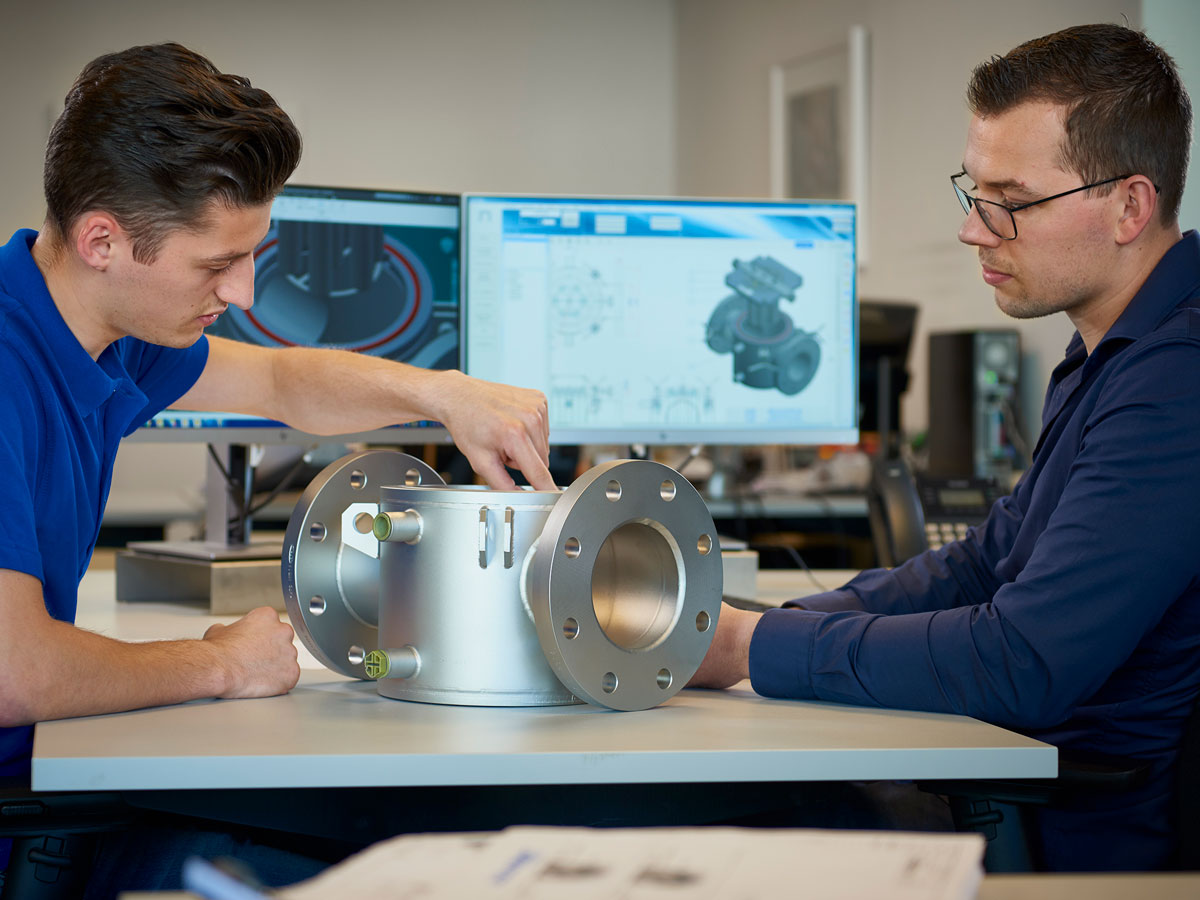

Goudsmit entwickelt und produziert Magnetsysteme für die Trennung von Eisen und rostfreiem Stahl aus Lebensmitteln. Wir haben unser praktisches Wissen durch die Zusammenarbeit mit führenden Lebensmittelherstellern und Partnern erworben. Wir helfen Ihnen gerne mit unserem Fachwissen weiter, damit Sie solide Lösungen für Ihr spezifisches Problem finden.

Magnettechnische Konstruktion

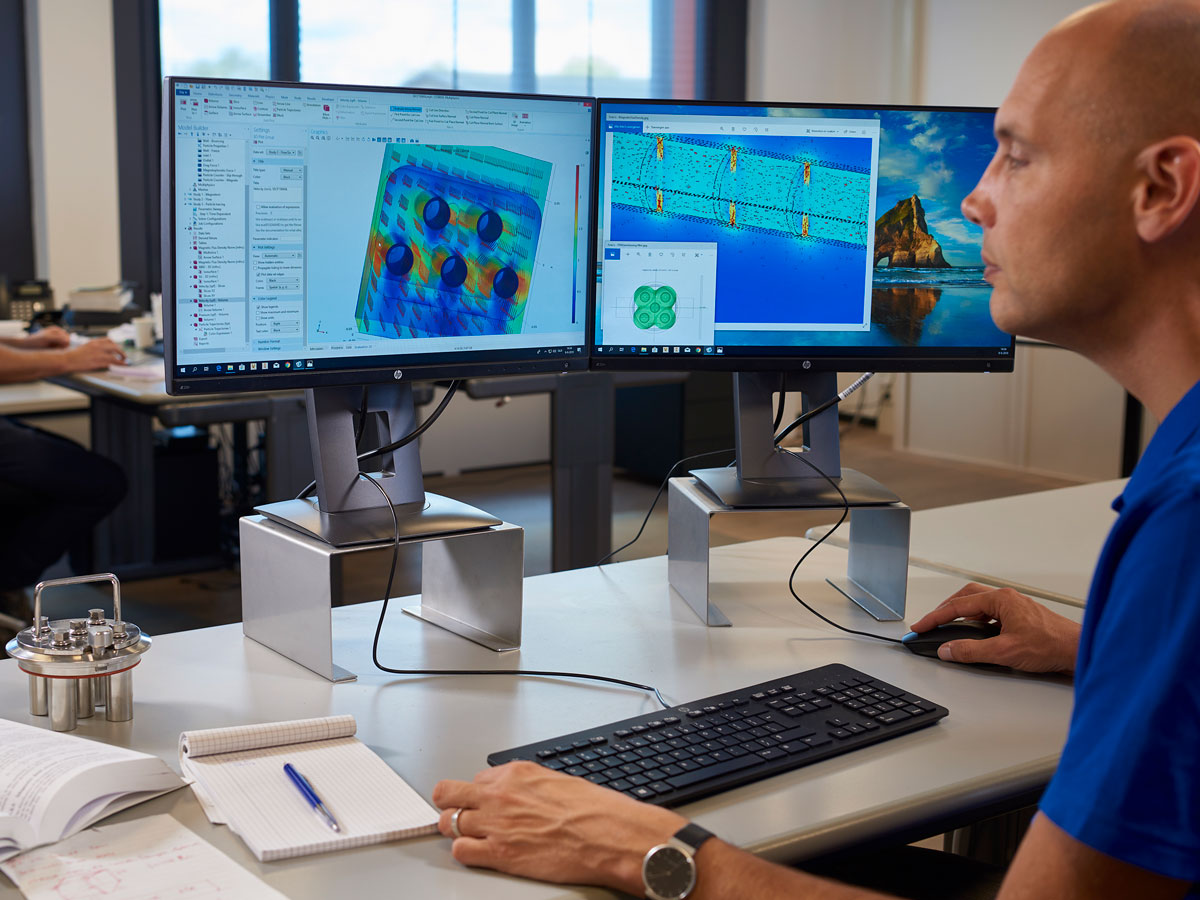

Höchster Abscheidegrad durch 3D-Simulationen

Magnetberechnungen und Simulationen bilden die Basis für Auswahl und Design des Magnetsystems. Unsere Simulationsingenieure bestimmen die magnetische Leistung auf der Grundlage von Anwendung und Nutzung genau im Voraus.

Mit diesen Simulationen entwickeln unsere Konstrukteure die besten Magnetabscheider. Dadurch wird sichergestellt, dass Magnetleistung, Endbearbeitung, Kapazität und Reinigungsvorgänge perfekt aufeinander abgestimmt sind.

Magnetische Strömungssimulation

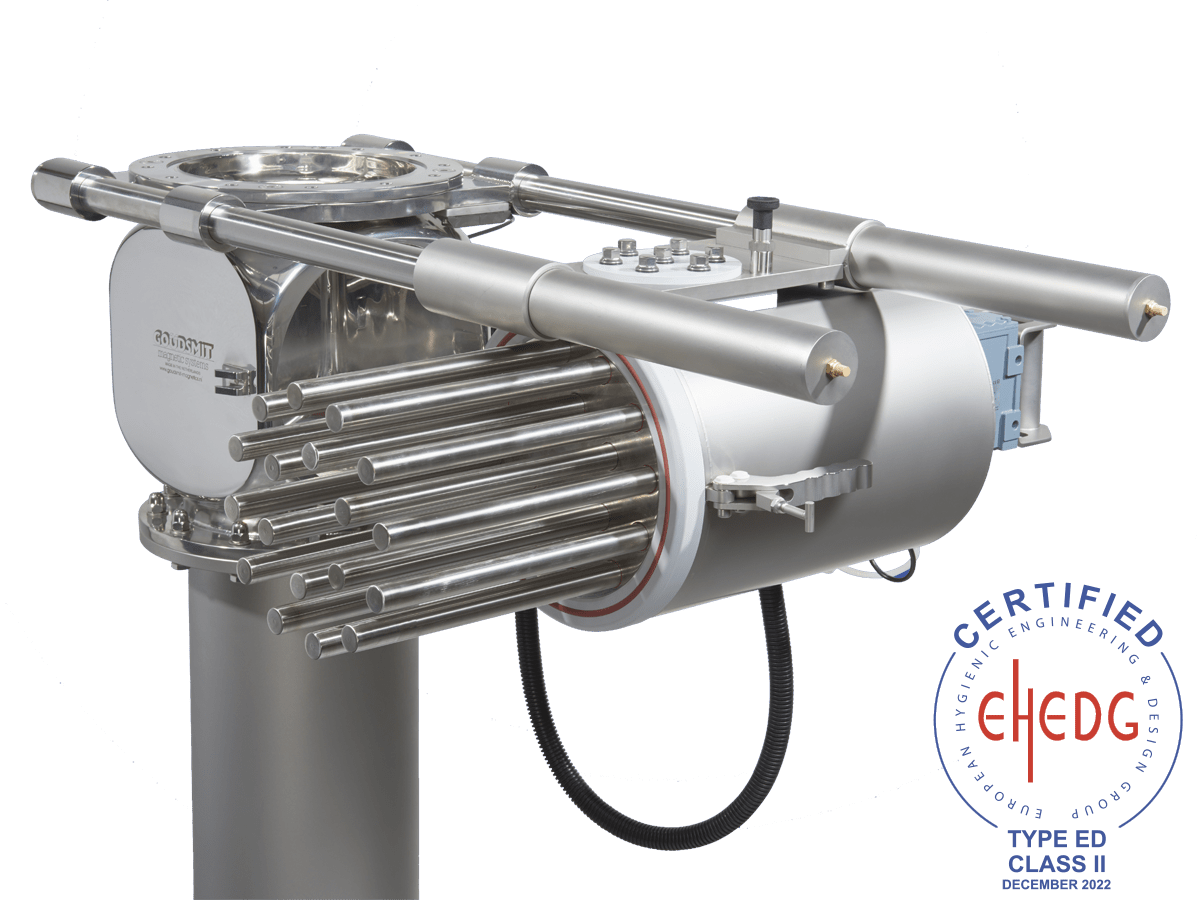

Keine Verunreinigungen dank hygienischem EHEDG-Design

Viele Goudsmit Magnetabscheider sind EHEDG-zertifiziert. Das EHEDG-Konsortium definiert Normen für eine sichere und qualitativ hochwertige Lebensmittelproduktion. Außerdem zertifiziert die unabhängige Expertengemeinschaft Produkte, die diese Normen erfüllen.

Wenn Sie sich für eines unserer EHEDG-zertifizierten Produkte entscheiden, garantieren wir, dass es den höchsten Hygienestandards entspricht und die beste Verarbeitung aufweist. Lebensmittelverunreinigungen in Ihrem Magnetabscheider gehören damit der Vergangenheit an.

EHEDG Hygienischer Cleanflow-Magnet

Die beste Endbearbeitung mit einer HDN-zertifizierten Schweißabteilung

Die Magnetabscheider werden in der eigenen Fabrik hergestellt. Dies gewährleistet die Qualität, die wir liefern. Ein wichtiger Bestandteil der Qualitätssicherung ist, dass sowohl Personal als auch Schweißroboter HDN/PED-zertifiziert sind.

Das „Hygiene-Design-Netzwerk“ (HDN) ist eine Partnerschaft zwischen Unternehmen der Lebensmittelindustrie. Innerhalb der Partnerschaft werden Richtlinien und Normen festgelegt, die Probleme in der Lebensmittelproduktion verhindern.

Die Schweißabteilung von Goudsmit erfüllt diese Normen und liefert Endbearbeitung höchster Qualität für hygienische und druckfeste Schweißteile.

HDN-zertifiziertes Laserschweißen

Führende Magnetabscheider für Eisen und rostfreien Stahl

Unsere Magnetabscheider haben die höchste Trenngüte, weisen eine hygienische Verarbeitung auf und verfügen über einfache Reinigungsoptionen. Damit sind sie konkurrenzlos in der Lebensmittelindustrie. Mit einem vollständigen Sortiment an standardisierten oder kundenspezifischen Magnetabscheidern haben wir immer eine Lösung für Ihre Metalltrennung.

Im Testzentrum finden praktische Tests mit verschiedenen Pulvern, Pasten und Flüssigkeiten statt. Unsere Fachberatung hilft Ihnen gerne bei Ihrem Produktionsprozess, damit wir aus allen Möglichkeiten die beste Trennlösung für Sie auswählen können.

Easy-Cleanflow-Magnet für Pulver und Granulate

Validierte Magnetsysteme durch Wartungsinspektionen

Wenn Sie bereits Magnetabscheider von Goudsmit oder einer anderen Marke besitzen, helfen wir Ihnen gerne bei der Validierung Ihrer Abscheidesysteme.

Unsere technischen Servicekräfte messen und inspizieren vor Ort mit einem kalibrierten Gaußmeter. Produktionsprozesse werden so wenig wie möglich unterbrochen und alle kritischen Stellen der Magnetsysteme kontrolliert. Anschließend erhalten Sie ein Prüfzertifikat mit Empfehlungen zur Prozessoptimierung. Mit dem Zertifikat ist eine gleichbleibende Qualität Ihres Produktionsprozesses und Ihrer Ausgabe garantiert.

Möchten Sie weitere Informationen erhalten? Lesen Sie den Blog: Nahrungsmittelindustrie: Warum müssen Magnete gemessen werden?

Außendiensttechniker