Nous utilisons des cookies !

Notre site web utilise des cookies. Nous les utilisons pour vous offrir une meilleure expérience de navigation, analyser le trafic du site, personnaliser le contenu et diffuser des publicités ciblées.

Pour en savoir plus sur la manière dont nous utilisons les cookies et comment les gérer, cliquez sur « Paramètres des cookies ».

Poudre pour batterie au lithium

Les aimants jouent un rôle important à la fois dans la récupération du métal et la purification de la poudre pour batterie. Les séparateurs magnétiques éliminent les particules métalliques de la poudre de lithium. Ceci évite l’apparition de problèmes de qualité dans la production de batteries et d’accumulateurs. Pour recycler le lithium, les aimants commencent par éliminer les particules métalliques du matériau.

Difficultés dans le traitement du lithium

La présence de pollution métallique dans les poudres pour batterie au lithium réduit la qualité et la durée de vie des batteries ou des accumulateurs. Un fonctionnement optimal requiert des poudres pour cathode de qualité parfaite telles que le nickel, le manganèse, l’oxyde de cobalt et le lithium. Ceci est également applicable pour les poudres pour anode telles que le graphite, le noir de carbone ou la silice.

Il y a quelques années, un défaut concernant un article sur 200.000 a conduit au rappel de presque six millions de packs de cellules au lithium-ion. Le fabricant des cellules au lithium-ion a indiqué que des particules métalliques microscopiques étaient susceptibles d’entrer en contact avec d’autres éléments des cellules au lithium, ce qui pouvait potentiellement donner lieu à un court-circuit. C’est pour cela que les aimants jouent un rôle crucial dans la fabrication de batteries et d’accumulateurs au lithium-ion de qualité supérieure, à la fois dans la phase d’extraction et dans la phase de production. Une difficulté supplémentaire dans le traitement du lithium est son explosivité et la fine taille de ses grains. La densité de la poussière et la certification ATEX de la chaîne de production sont donc d’une importance cruciale.

Les séparateurs magnétiques assurent l’absence de fer dans le lithium immédiatement après son extraction

Le lithium est extrait de différentes façons dans la zone que l’on appelle le triangle du lithium : Australie, Chili, Bolivie et Argentine. Au Chili, le lithium est extrait du lac salé Salar de Atacama. En Australie, le lithium est extrait du minerai solide. Durant ces processus, des dépôts de saumure souterrains sont pompés à la surface puis transportés vers un bac d’évaporation. L’eau s’évapore ensuite et le sel est retiré. Ces étapes sont répétées jusqu’à ce qu’il ne reste plus que le carbonate de lithium. En Europe, des plans sont également en cours pour l’extraction de lithium dans le Massif central en France.

Le résultat : le matériau brut pour la production du lithium. Durant ce processus, il arrive parfois que de la pollution de fer s’introduise dans la matière première brute. La poudre est également sujette à la pollution de fer durant le convoyage ultérieur par voie ferrée et maritime, par exemple. Il est recommandé de soigneusement filtrer les particules de fer, ou les écrous et boulons qui contaminent la poudre après le convoyage, afin d’éliminer tout risque d’explosion. Goudsmit fournit divers séparateurs ferreux qui éliminent la pollution de fer des flux de matière première tels que le lithium. Ces puissants séparateurs magnétiques résistent aux propriétés abrasives et corrosives de la poudre de lithium. Cette poudre endommage les mélangeurs en acier inoxydable, les tamis et les transports par spirale, et des particules de fer s’introduisent dans la poudre de lithium.

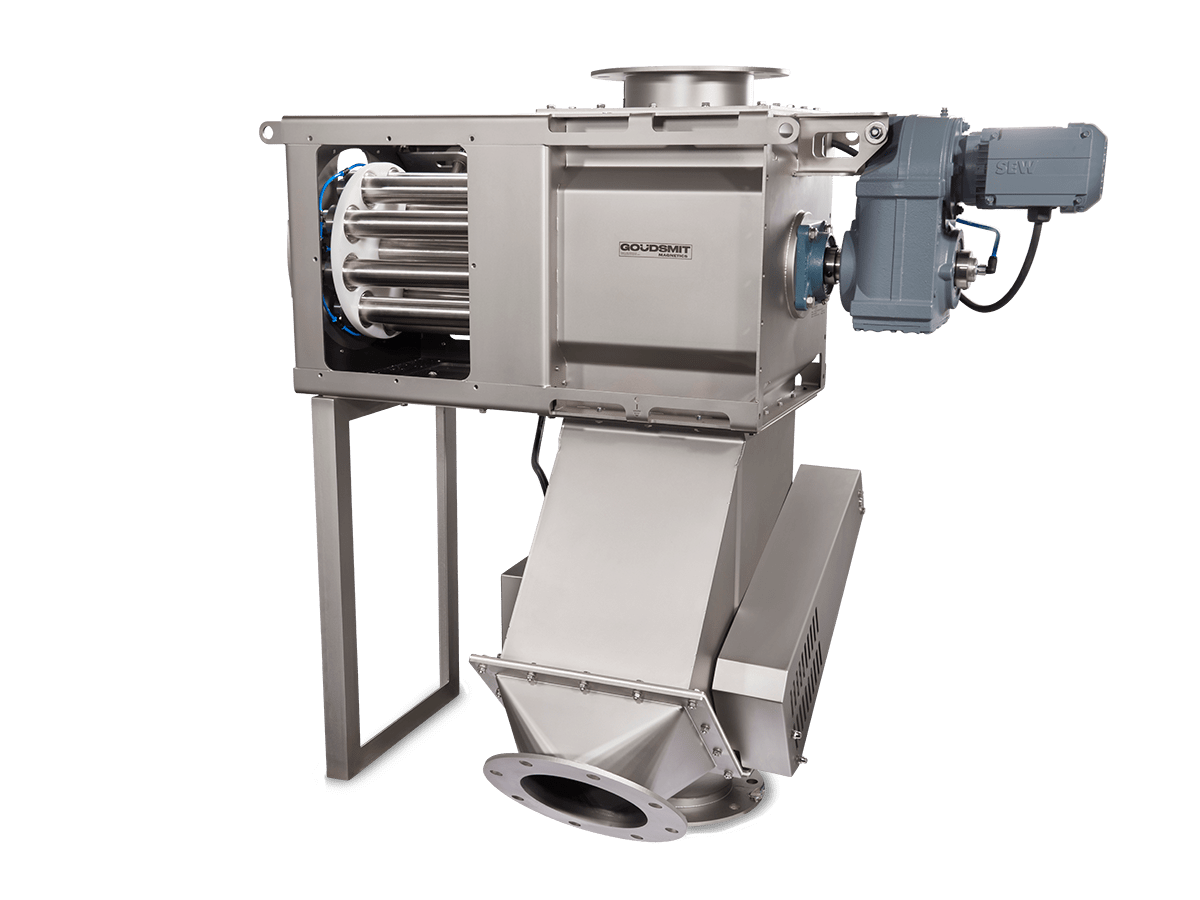

Empêcher l’accumulation de matériau à l’aide de séparateurs magnétiques rotatifs

La très petite taille des grains de lithium cause entre autres un flux médiocre du produit. Dans la plupart des cas, une accumulation de matériau se produit sur toute obstruction dans le flux. C’est également le cas sur les barreaux magnétiques. Non seulement l’accumulation bloque-t-elle le flux, mais elle cause également une séparation peu efficace, car les contaminants magnétiques sont détournés des barreaux.

En faisant pivoter les barreaux magnétiques, nous empêchons les poudres fines d’adhérer aux barreaux, de telle sorte que le contact avec les barreaux magnétiques reste optimal. Ceci est important car les très petites particules, souvent faiblement magnétiques, doivent entrer en contact avec les barreaux magnétiques afin de les « attraper ». Le séparateur magnétique pour le lithium de Goudsmit contient neuf barreaux de grande taille extrêmement puissants. Ces barreaux magnétiques au fonctionnement pneumatique ont un diamètre de 50 mm et une grande profondeur de champ. Avec une densité de flux de 12 000 gauss sur les barreaux, les aimants peuvent capturer les particules paramagnétiques en plus des particules de fer.

Purification des poudres pour la production de batteries au lithium-ion

Alors que le marché des batteries connaît une croissance mondiale en raison d’une demande toujours plus élevée de batteries pour ordinateurs portables, téléphones et véhicules électriques, entre autres, les fabricants de batteries subissent des pressions pour améliorer les performances des batteries, réduire leur empreinte environnementale et réduire les coûts. Les utilisateurs de batterie sont à la recherche d’une recharge plus rapide, d’une plus grande capacité de charge et d’une plus longue durée de vie. En parallèle, les fabricants veulent des batteries plus compactes offrant une plus grande densité d’énergie, une meilleure fiabilité et un processus de production plus sûr. Dans les années à venir, le marché du recyclage des batteries au lithium et des packs de batteries va connaître une forte croissance, en raison du désir des constructeurs automobiles de réduire le flux de déchets. L’objectif est d’obtenir un système à 100 % en boucle fermée, en optimisant le processus de recyclage, sans aucun flux de déchets.

Un avenir durable où le recyclage du lithium joue un rôle prépondérant

L’utilisation du lithium n’est pas encore très durable. Ceci est dû au fait que les chaînes de recyclage ne sont pas développées de façon optimale et qu’aucune mise à l’échelle n’a été mise en place. Cependant, le lithium lui-même a le potentiel de contribuer au stockage de l’énergie verte. Ceci nous permettra d’être moins dépendant des carburants fossiles. En raison de la demande croissante pour le lithium et des pénuries attendues sur le marché mondial au cours des prochaines années, le recyclage des batteries présente une grande importance. Les défis présentés par le processus de recyclage des batteries se situent essentiellement au niveau de la séparation des matériaux précieux, tels que le lithium, le cobalt et le nickel.

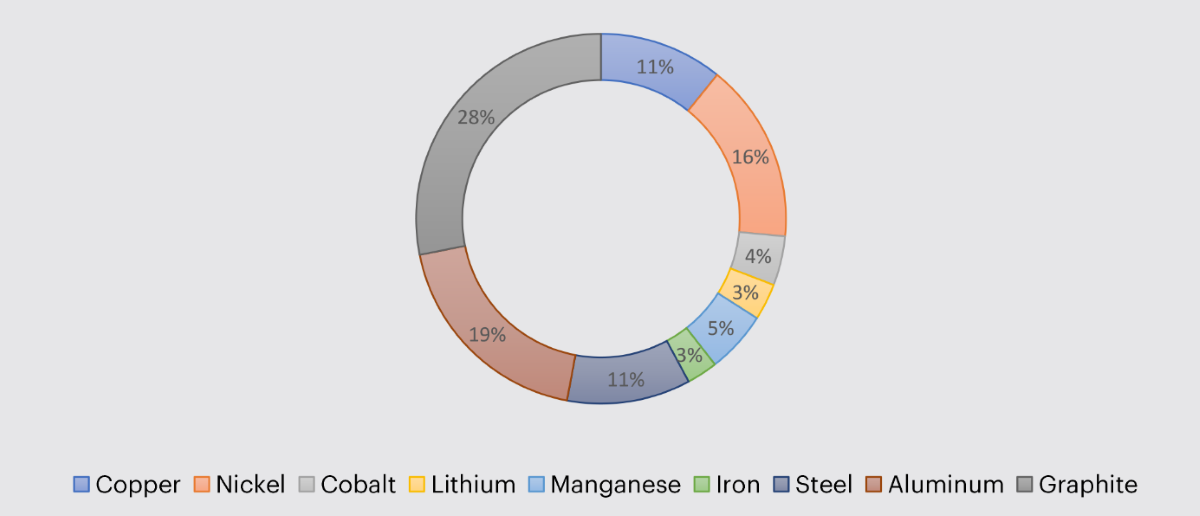

Minéraux précieux dans les batteries au lithium-ion

Traditionnellement, de nombreuses batteries ayant un contenu en cobalt élevé sont recyclées par pyrométallurgie (fonte) pour récupérer le précieux cobalt. Cependant, les technologies de batterie modernes utilisent de moins en moins de cobalt et l’accent est mis sur la récupération du précieux lithium. Les aimants jouent un rôle important dans la partie mécanique du processus de recyclage, avant l’hydrométallurgie (dissolution dans des acides). Après le broyage, le matériau broyé est filtré et séparé mécaniquement. Le flux résiduel est ensuite lavé et traité à la chaleur avant d’entrer dans le processus chimique. Le recyclage hydrométallurgique permet d’obtenir un raffinat de Li, Co, Ni propre de 99,6 % maximum. Cette méthode permet également de récupérer du cuivre, du manganèse, du fer et de l’aluminium. Après la séparation chimique des minéraux, le raffinat de Li, Co, Ni peut être filtré magnétiquement. Il ne reste donc plus que du lithium pur et non magnétique.

Ce processus est actuellement moins avantageux, au vu des coûts relativement faibles de l’extraction du lithium. Cependant, les technologies de recyclage connaissent une rapide amélioration, ce qui permet à ce secteur d’agir en complément de l’extraction. Il contribue ainsi à rendre la chaîne de valeur plus durable dans les secteurs de l’automobile et de l’électronique grand public, entre autres.

.png)

Des tests spécifiques au client pour un résultat optimal

En raison de la complexité de la production des batteries, trouver la solution appropriée peut être un véritable parcours du combattant. C’est la raison pour laquelle Goudsmit fait le choix de conduire des tests clients adaptés à votre flux de produit spécifique. Nous déterminons tout d’abord vos besoins et les options correspondantes dont nous disposons. Nous collaborons avec vous sur l’ensemble du processus et vous offrons des conseils éclairés avec l’aide de calculs magnétiques FEM le cas échéant. De la sorte, nous savons exactement quelle est votre position et quelle est la solution magnétique qui répond à vos besoins de purification ou de recyclage.

Nous sommes à la recherche de partenaires dans l’industrie en constante évolution du lithium

Le marché du lithium est en plein développement, et nous souhaitons établir des accords de coopération avec des entreprises qui opèrent dans le secteur du traitement du lithium. Nous souhaitons mettre à profit nos solutions magnétiques novatrices pour contribuer au développement de la meilleure technologie de séparation magnétique pour les poudres pour batterie. Nous sommes prêts à développer avec vous un séparateur magnétique qui répond à toutes vos exigences et en fin de compte, donne le ton pour une norme du secteur entièrement renouvelée.